Ðề: Gia công 5 trục điều khiển số

ME và bạn heparaki thảo luận vấn đề cao siêu quá,tôi đọc mà thấy khâm phục,tuy rằng có nhiều điều chẳng hiểu gì cả !

Vấn đề theo tôi hiểu được tập trung vào câu trong bài viết của ME đại ý " máy 5 trục cho độ bóng tốt hơn máy 3 trục " mà quên " thòng " câu " ở điều kiện giống nhau ".

Vấn đề thứ hai do QuyenQMC đặt ra là " độ chính xác có liên quan đến độ bóng bề mặt " và herapaki đã phản biện vì cho rằng "chưa thấy tài liệu nào nói độ bóng gia công phụ thuộc vào độ chính xác gia công bề mặt" .

Như các bạn biết việc đánh giá một sãn phẩm không chỉ phụ thuộc vào nhà thiết kế đưa ra các tính toán trong lý thuyết rồi cho là sãn phẩm của mình là tốt.Cái chính để định giá chính là các " feedback " của người tiêu dùng,đã dùng sãn phẩm đó cho một mục đích hay nhu cầu nhất định nào đó.

Cho nên để đánh giá các vấn đề nãy sinh ra từ bài viết của ME phải cần có ý kiến hay thực tế đã qua của người dùng máy , của ông inspector,của ông programmer.

Với quan điểm của một người thợ,tôi rất muốn các bạn thợ khác cũng như các em sinh viên hiểu được vấn đề đang thảo luận (bằng cách dùng từ đơn giản),để cùng nhau học hỏi.Rất tiếc là trình độ " cũ chuối " quá nên phải dẫn chứng bằng các bài viết tiếng Anh.

Trở lại vấn đề của QuyenQMC .Tôi cho rằng " độ chính xác có liên quan đến độ bóng bề mặt" ngay cả trong gia công 3D.Có một số bài viết đã nói về vấn đề này trong Manufacturing,có thể tìm thấy trên internet.

Nói bâng quơ như trong Wiki:

.... In other words, if a process can manufacture parts to a narrow dimensional tolerance, the parts will not be very rough.

http://en.wikipedia.org/wiki/Roughness

Hay nói có dẫn chứng của chuyên gia như Applications Manager của Haas Automation,tôi trích vài đoạn như sau:

By John Nelson, Haas Applications Manager

This page has some tips and tricks to use when programming complex 3-D surface toolpaths.

All of my experience in 3-D programming has been with Mastercam® software. Many of the terms I will be using will be specific to Mastercam, but most CAM systems have similar features. Although the names of the features may be different, your system should still have them.

...

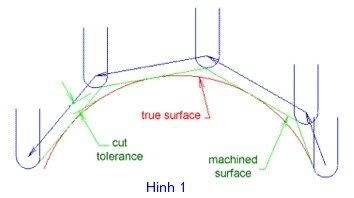

Cut Tolerance

In all cases with surface toolpaths, the cut tolerance controls the precision with which the cutter follows the surface. This is sometimes referred to as linearization tolerance. The cut tolerance determines the accuracy of the surface using chordal deviation (distance between the toolpath and the true curve, surface, or solid face). The cut tolerance linearizes the toolpath and controls how closely the tool follows the true curve, surface, or solid face

Since the toolpath is linearized (all toolpath moves are G01, linear interpolation), the cutter cannot always be in absolute contact with any surface that has curvature to it. Therefore, the toolpath leaves the actual surface by an amount specified in the cut tolerance. When the cutter has deviated from the true surface by the cut tolerance value, a block of motion is output to bring the cutter back in contact with the surface. When the cutter is back on the surface, another block of motion is output to avoid violating the surface.

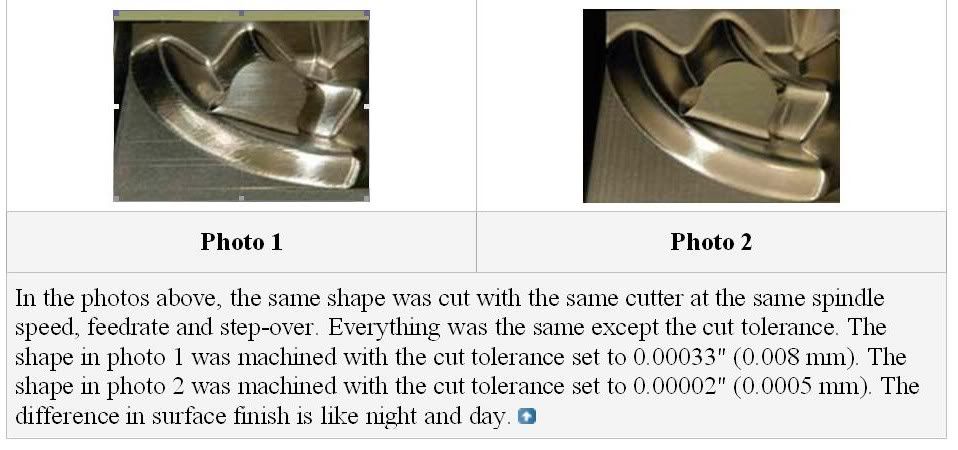

Because of this linear toolpath, the machined surface is actually a series of flat surfaces called facets. Think of a diamond: It is round and conical, but is truly a series of flat surfaces. If the cut tolerance on a finishing surface toolpath is too large, the resulting surface will have large facets. Also, because the toolpath is deviating from the true surface, you will see gouges in the machined surface. These gouges do not violate the true surface – they are only gouges in the uncut stock left over from the linearization process. This is because the tool will not always deviate from the true surface by the same amount, in the same position, along the true surface on successive step-over passes. To solve this problem, I have found that a very small cut tolerance will greatly reduce both gouging and size of the facets.

TIP: For the finest surfaces, I recommend setting the cut tolerance to a value of 0.00002" (0.0005 mm).

Như vậy tất cả các điều kiện của QuyenQMC đều thỏa và kết quả thì như John Nelson nói " surface finish " khác biệt như ngày và đêm.

Bạn heparaki nếu không bằng lòng hay có thắc mắc gì về bài viết trên của Haas Applications Manager thì cứ feedback trên website của Haas.Bộ phận Customer Service của họ được trả lương để trả lời mọi thắc mắc của khách hàng và những người có quan tâm.Hãy hỏi " The Answer Man "

Trích đoạn trên được trích từ link dưới đây.Các bạn có thể vào xem để tim hiểu thêm các "tips" và "tricks"

http://www.haascnc.com/solutions_3D.asp#solutions

( Bài sau sẽ viết về 3 Axis VS 5 Axis )

ME và bạn heparaki thảo luận vấn đề cao siêu quá,tôi đọc mà thấy khâm phục,tuy rằng có nhiều điều chẳng hiểu gì cả !

Vấn đề theo tôi hiểu được tập trung vào câu trong bài viết của ME đại ý " máy 5 trục cho độ bóng tốt hơn máy 3 trục " mà quên " thòng " câu " ở điều kiện giống nhau ".

Vấn đề thứ hai do QuyenQMC đặt ra là " độ chính xác có liên quan đến độ bóng bề mặt " và herapaki đã phản biện vì cho rằng "chưa thấy tài liệu nào nói độ bóng gia công phụ thuộc vào độ chính xác gia công bề mặt" .

Như các bạn biết việc đánh giá một sãn phẩm không chỉ phụ thuộc vào nhà thiết kế đưa ra các tính toán trong lý thuyết rồi cho là sãn phẩm của mình là tốt.Cái chính để định giá chính là các " feedback " của người tiêu dùng,đã dùng sãn phẩm đó cho một mục đích hay nhu cầu nhất định nào đó.

Cho nên để đánh giá các vấn đề nãy sinh ra từ bài viết của ME phải cần có ý kiến hay thực tế đã qua của người dùng máy , của ông inspector,của ông programmer.

Với quan điểm của một người thợ,tôi rất muốn các bạn thợ khác cũng như các em sinh viên hiểu được vấn đề đang thảo luận (bằng cách dùng từ đơn giản),để cùng nhau học hỏi.Rất tiếc là trình độ " cũ chuối " quá nên phải dẫn chứng bằng các bài viết tiếng Anh.

Trở lại vấn đề của QuyenQMC .Tôi cho rằng " độ chính xác có liên quan đến độ bóng bề mặt" ngay cả trong gia công 3D.Có một số bài viết đã nói về vấn đề này trong Manufacturing,có thể tìm thấy trên internet.

Nói bâng quơ như trong Wiki:

.... In other words, if a process can manufacture parts to a narrow dimensional tolerance, the parts will not be very rough.

http://en.wikipedia.org/wiki/Roughness

Hay nói có dẫn chứng của chuyên gia như Applications Manager của Haas Automation,tôi trích vài đoạn như sau:

By John Nelson, Haas Applications Manager

This page has some tips and tricks to use when programming complex 3-D surface toolpaths.

All of my experience in 3-D programming has been with Mastercam® software. Many of the terms I will be using will be specific to Mastercam, but most CAM systems have similar features. Although the names of the features may be different, your system should still have them.

...

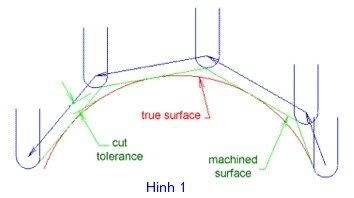

Cut Tolerance

In all cases with surface toolpaths, the cut tolerance controls the precision with which the cutter follows the surface. This is sometimes referred to as linearization tolerance. The cut tolerance determines the accuracy of the surface using chordal deviation (distance between the toolpath and the true curve, surface, or solid face). The cut tolerance linearizes the toolpath and controls how closely the tool follows the true curve, surface, or solid face

Since the toolpath is linearized (all toolpath moves are G01, linear interpolation), the cutter cannot always be in absolute contact with any surface that has curvature to it. Therefore, the toolpath leaves the actual surface by an amount specified in the cut tolerance. When the cutter has deviated from the true surface by the cut tolerance value, a block of motion is output to bring the cutter back in contact with the surface. When the cutter is back on the surface, another block of motion is output to avoid violating the surface.

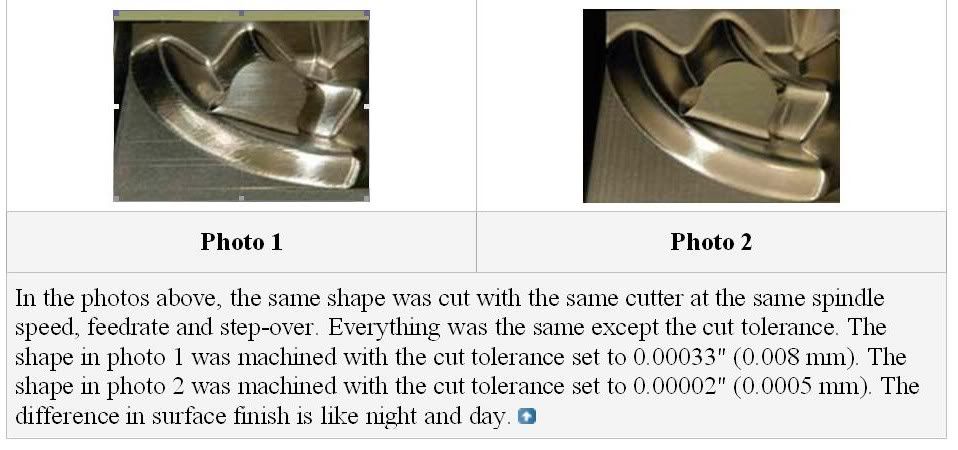

Because of this linear toolpath, the machined surface is actually a series of flat surfaces called facets. Think of a diamond: It is round and conical, but is truly a series of flat surfaces. If the cut tolerance on a finishing surface toolpath is too large, the resulting surface will have large facets. Also, because the toolpath is deviating from the true surface, you will see gouges in the machined surface. These gouges do not violate the true surface – they are only gouges in the uncut stock left over from the linearization process. This is because the tool will not always deviate from the true surface by the same amount, in the same position, along the true surface on successive step-over passes. To solve this problem, I have found that a very small cut tolerance will greatly reduce both gouging and size of the facets.

TIP: For the finest surfaces, I recommend setting the cut tolerance to a value of 0.00002" (0.0005 mm).

Như vậy tất cả các điều kiện của QuyenQMC đều thỏa và kết quả thì như John Nelson nói " surface finish " khác biệt như ngày và đêm.

Bạn heparaki nếu không bằng lòng hay có thắc mắc gì về bài viết trên của Haas Applications Manager thì cứ feedback trên website của Haas.Bộ phận Customer Service của họ được trả lương để trả lời mọi thắc mắc của khách hàng và những người có quan tâm.Hãy hỏi " The Answer Man "

Trích đoạn trên được trích từ link dưới đây.Các bạn có thể vào xem để tim hiểu thêm các "tips" và "tricks"

http://www.haascnc.com/solutions_3D.asp#solutions

( Bài sau sẽ viết về 3 Axis VS 5 Axis )

Last edited: