Moderator

1) Kaizen

Kaizen là gì?

Kaizen là từ tiếng Nhật để cải tiến liên tục. Thuật ngữ này đề cập đến các hoạt động cải thiện mọi chức năng của một doanh nghiệp và thường được áp dụng cho sản xuất, nhưng có thể được sử dụng để làm cho hầu hết mọi doanh nghiệp hiệu quả hơn.

Theo định nghĩa, Kaizen bao gồm sự tham gia của tất cả nhân viên, từ quản lý cấp trên đến công nhân dây chuyền lắp ráp và có thể được sử dụng để cải thiện mọi quy trình trong chuỗi cung ứng, từ mua hàng đến hậu cần. Công cụ sản xuất tinh gọn được người Nhật sử dụng lần đầu tiên trong Thế chiến thứ hai và là một ảnh hưởng lớn của cuốn sách The Toyota Way của Toyota.

Mục tiêu của Kaizen là gì?

Kaizen tìm cách cải thiện các quy trình được tiêu chuẩn hóa để loại bỏ lãng phí, khắc phục các vấn đề về quy trình làm việc và giải quyết các vấn đề kinh doanh.

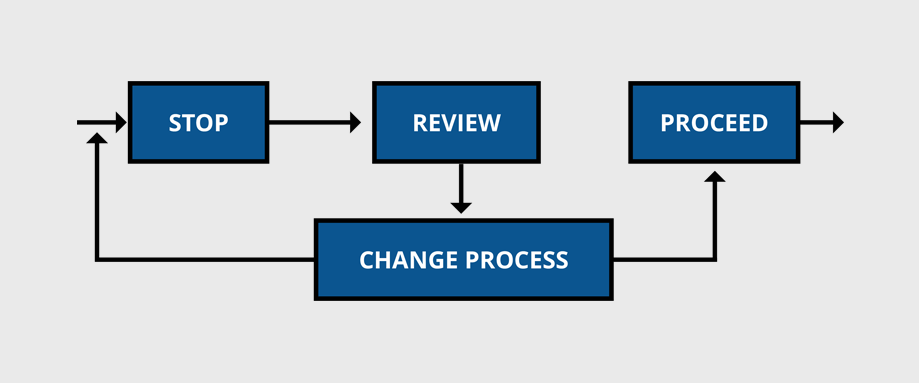

Kaizen được thực hiện như thế nào? Phương pháp Kaizen thường bao gồm 5 bước chính:

Ngành công nghiệp ô tô. Trên thực tế, Hệ thống sản xuất Toyota đã làm cho công cụ này trở nên nổi tiếng. Nếu xảy ra sự cố trong quá trình sản xuất, nhân viên dây chuyền lắp ráp của Toyota và các giám sát viên của họ dự kiến sẽ dừng quá trình sản xuất và bắt đầu Kaizen.

2) One-Piece Flow

One-Piece Flow là gì?

One-Piece Flow là chuỗi sản phẩm hoặc dịch vụ thông qua quy trình là một đơn vị tại một thời điểm. One-Piece Flow ngược lại với xử lý hàng loạt, trong đó một số lượng lớn sản phẩm được tạo ra cùng một lúc và chúng được gửi qua quy trình sản xuất dưới dạng một lô hoặc nhóm. Trong One-Piece Flow, trọng tâm là sản xuất sản phẩm của chính nó chứ không phải là chờ đợi, vận chuyển và lưu trữ sản phẩm.

Những lợi thế của One-Piece Flow là gì?

Những ưu điểm là:

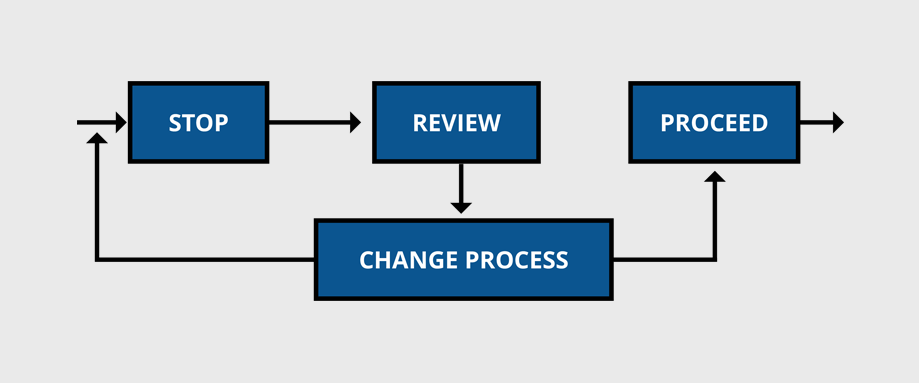

3) Jidoka

Jidoka là gì?

Jidoka được phát minh vào năm 1896 và được sử dụng để ngăn chặn việc đưa ra máy dệt tự động trong trường hợp một sợi chỉ bị đứt. Điều này không chỉ làm giảm số lượng lỗi khi xâu chuỗi, nó còn cho phép các nhà khai thác vận hành nhiều máy dệt cùng một lúc thay vì chỉ phải xem một trong trường hợp có sự cố. Nó chủ yếu là tự động hóa với một yếu tố con người.

Các nguyên tắc của Jidoka là gì?

Các nguyên tắc có thể được chia thành bốn bước:

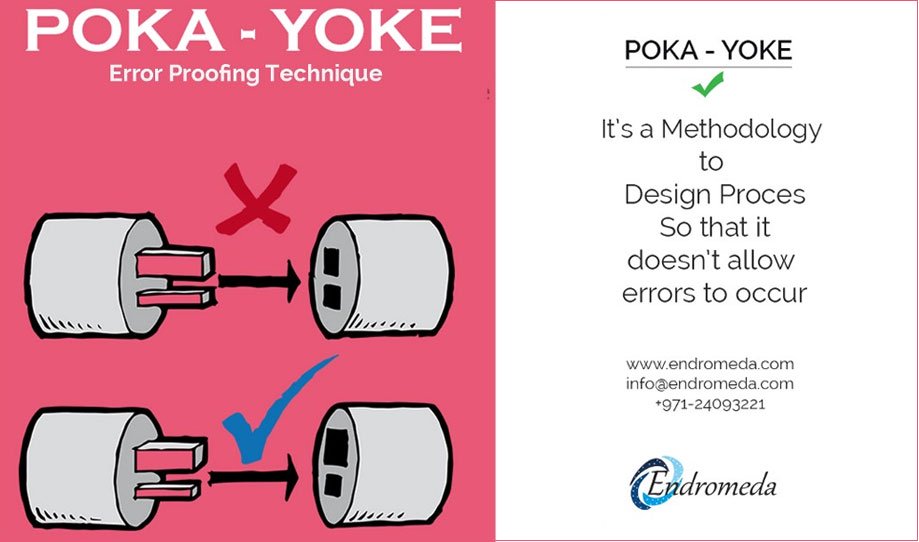

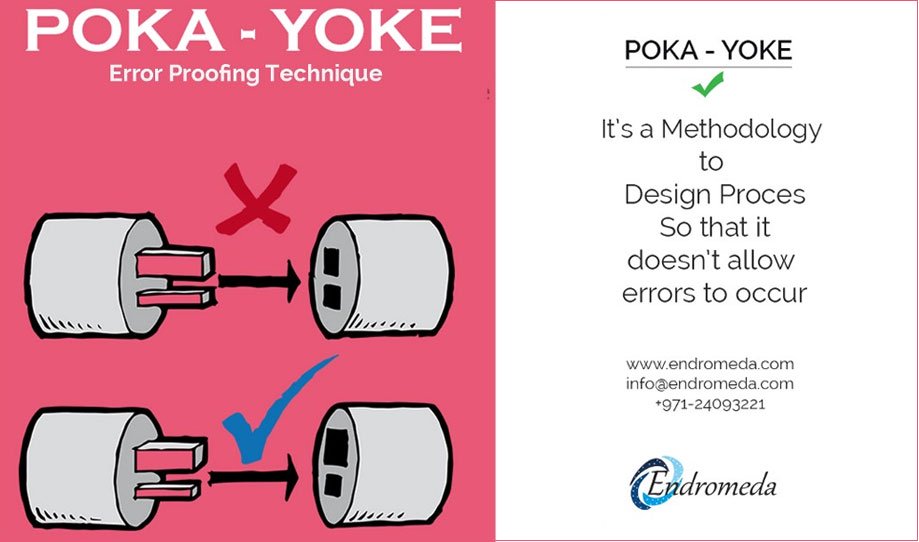

4) Poka-Yoke

Poke Yoke là gì?

Poke Yoke được phát triển bởi Toyota và rất giống với Jidoka. Ý tưởng của Poka Yoke là ngăn ngừa những sai lầm trở thành khuyết điểm. Những sai lầm, nó lập luận, là không thể tránh khỏi, nhưng những khiếm khuyết thực sự tiếp cận khách hàng là có thể phòng ngừa được. Mục tiêu là tạo ra một hình thức kiểm soát chất lượng làm nổi bật các khiếm khuyết tự động và cuối cùng đưa con người ra khỏi quy trình kiểm soát.

Tại sao nên sử dụng Poka Yoke?

Công cụ được phát minh vì lỗi của con người. Con người thực hiện các nhiệm vụ sản xuất lặp đi lặp lại ngày này qua ngày khác có thể rất dễ bỏ lỡ những sai lầm và khiếm khuyết phổ biến. Tự động hóa là cần thiết để cải thiện quá trình sản xuất.

Một ví dụ thực tế của Poka Yoke? Báo thức tự động tắt khi bạn rời khỏi xe mà không tắt đèn pha. Một ví dụ khác là một băng chuyền từ chối một sản phẩm thiếu cân. Mục tiêu là để ngăn ngừa sai lầm tự động, mà không cần kiểm tra của con người.

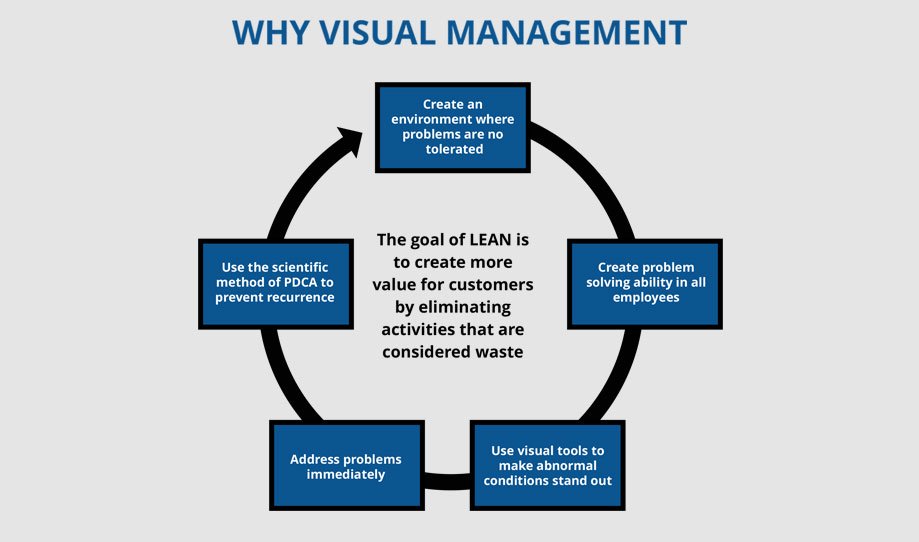

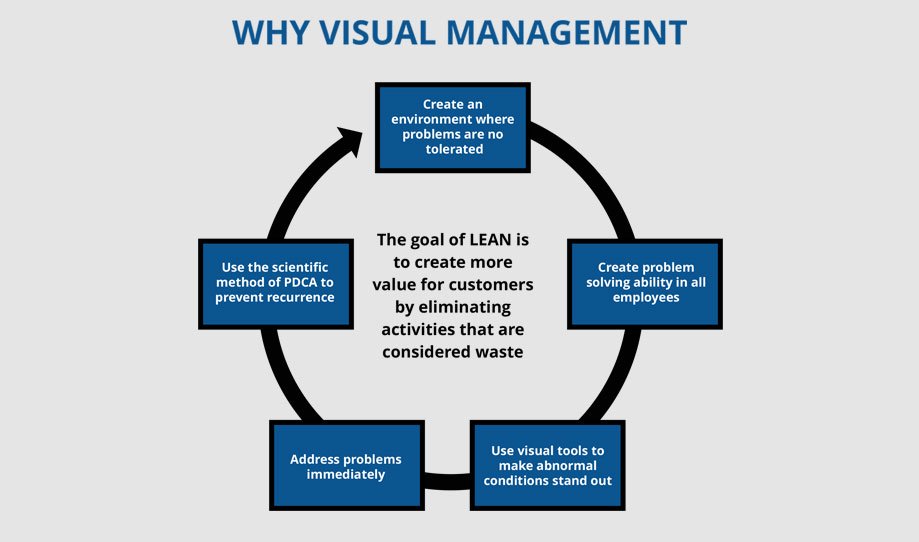

5) Quản lý trực quan

Quản lý trực quan là gì?

Quản lý hình ảnh là một kỹ thuật giao tiếp sử dụng các phương tiện trực quan để truyền tải thông điệp nhanh hơn và hiệu quả hơn

Mục tiêu của quản lý trực quan là gì?

Mục tiêu của Quản lý trực quan là:

Quản lý thị giác được áp dụng tốt nhất ở đâu? Hướng dẫn công việc thường có thể được đơn giản hóa và dễ hiểu hơn khi bao gồm các phương tiện trực quan. Ví dụ, nếu một tác phẩm phải xây dựng một mảnh đồ nội thất từ nhiều phần, nó thường sẽ được hiểu rõ hơn trong một định dạng trực quan. Nó đặc biệt hữu ích cho các nhiệm vụ khó giải thích chỉ bằng lời nói. Một ví dụ khác có thể hiển thị các tác phẩm một bức tranh về một nhiệm vụ đã hoàn thành.

6) Kanban

Kanban là gì?

Kanban là từ tiếng Nhật có nghĩa là Thẻ tín hiệu. Trong những thập kỷ trước, công nhân sản xuất sẽ điền vào thẻ tín hiệu khi một bộ phận sắp hết. Thẻ tín hiệu sẽ được gửi đến một nhóm hoặc nhân viên, công việc đó là đặt thêm phần đó. Ngày nay, quá trình này chủ yếu là vi tính hóa. Ý tưởng của Kanban là chỉ mua nhiều bộ phận hơn khi cần thiết.

Mục tiêu của Kanban? Mục tiêu chính của Kanban là giảm tổn thất. Nếu các bộ phận chỉ được mua khi cần thiết, bạn sẽ ít lãng phí thời gian, tiền bạc hoặc không gian đặt hàng các bộ phận không cần thiết. Tuy nhiên, nếu các bộ phận được mua tự động, mà không biết nếu cần, nó có thể cắt giảm lợi nhuận của công ty.

Chiến lược tạo ra các quy trình hiệu quả hơn vì chiến lược được thực hiện dựa trên nhu cầu của người tiêu dùng. Nếu có nhiều nhu cầu cho một sản phẩm chỉ thì bạn nên đặt hàng nhiều hơn. Nếu không có đủ nhu cầu, các công ty có thể ngăn chặn các đơn đặt hàng không cần thiết.

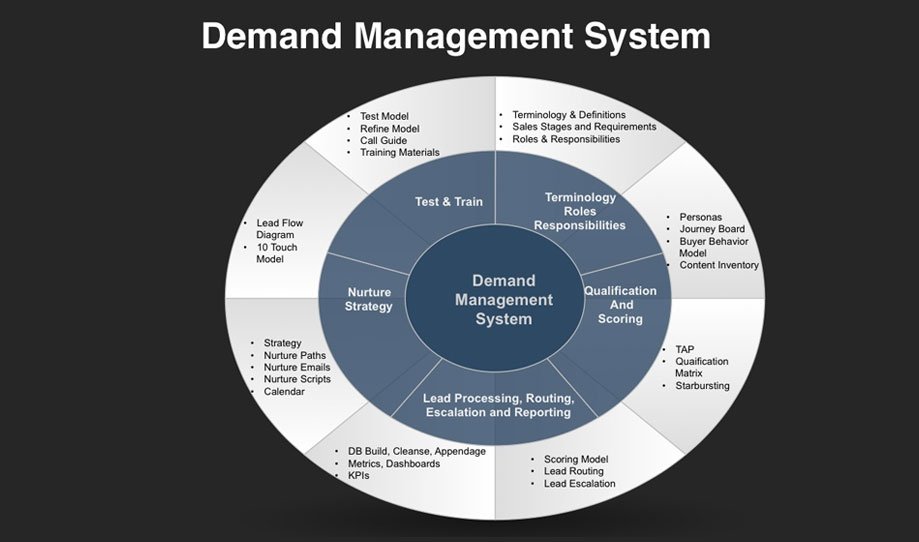

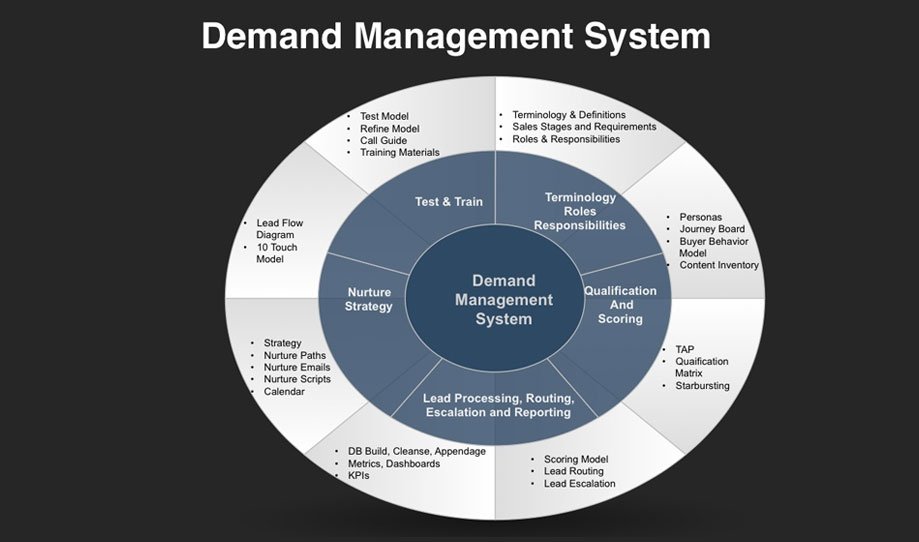

7) Quản lý nhu cầu

Quản lý nhu cầu là gì?

Quản lý nhu cầu là một công cụ tinh gọn được sử dụng để xác định tất cả các nhu cầu đến từ môi trường bên ngoài, quản lý nó và đưa nó vào chuỗi cung ứng trong một công ty.

Mục tiêu của quản lý nhu cầu:

Quản lý nhu cầu có ba mục tiêu chính:

Tiếp theo, các công ty phải xác định, hàng tồn kho nào là không cần thiết và có thể giảm. Có quá nhiều hàng tồn kho là tốn kém và khó để duy trì. Cuối cùng, kỹ thuật này đưa sản phẩm ra cho người tiêu dùng hiệu quả hơn.

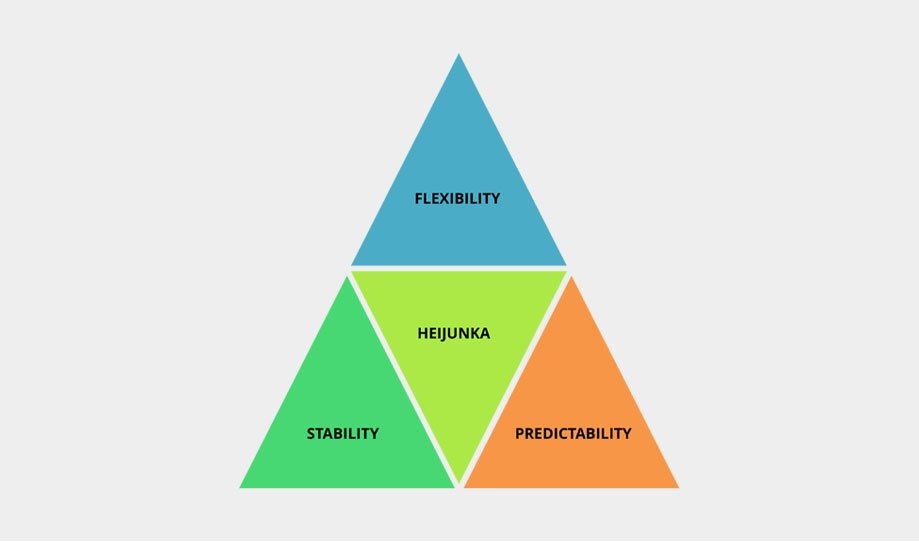

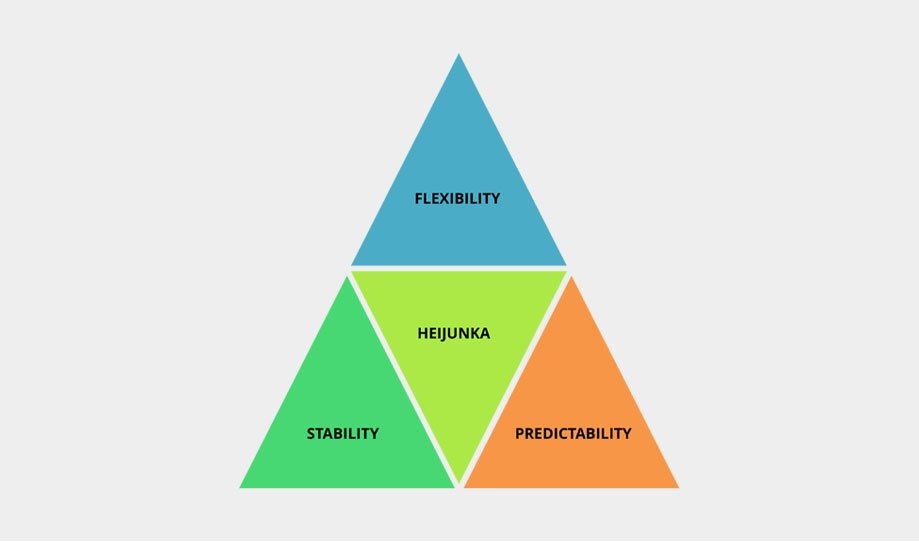

8) Heijunka

Heijunka là gì?

Heijunka là từ tiếng Nhật có nghĩa là san lấp mặt bằng. Heijunka có nghĩa là để cấp loại và số lượng sản xuất, trong khi giảm hàng loạt. Ford Motor đã từng được biết đến với việc sản xuất xe hơi theo lô. Toyota đã sử dụng Heijunka để giảm thiểu việc trộn và tạo ra một quy trình sản xuất hiệu quả hơn.

Mục tiêu của Heijunka là gì? Để giảm hàng tồn kho, chi phí vốn, nhân lực và thời gian sản xuất đến mức tối thiểu.

Khi nào Heijunka được thực hiện? Theo nhiều chuyên gia về nạc, Heijunka được thực hiện tốt nhất sau khi một công ty đã thực hiện các nguyên tắc nạc cơ bản hơn?

Một ví dụ tốt về Heijunka là gì? Nói rằng một nhà sản xuất mũ nhận được 500 đơn đặt hàng cho mũ mỗi tuần. 100 vào thứ Hai, 50 vào thứ Ba, 50 vào thứ Tư và 300 vào thứ Năm. Thay vì sản xuất 500 chiếc mũ vào đầu tuần hoặc số lượng chính xác cần thiết mỗi ngày, công ty sẽ sản xuất chính xác 100 chiếc mũ mỗi ngày. Bằng cách sản xuất cùng một lượng mỗi ngày, nhà máy có thể tối ưu hóa quy trình sản xuất cho 100 chiếc mũ và do đó tạo ra một quy trình hiệu quả hơn.

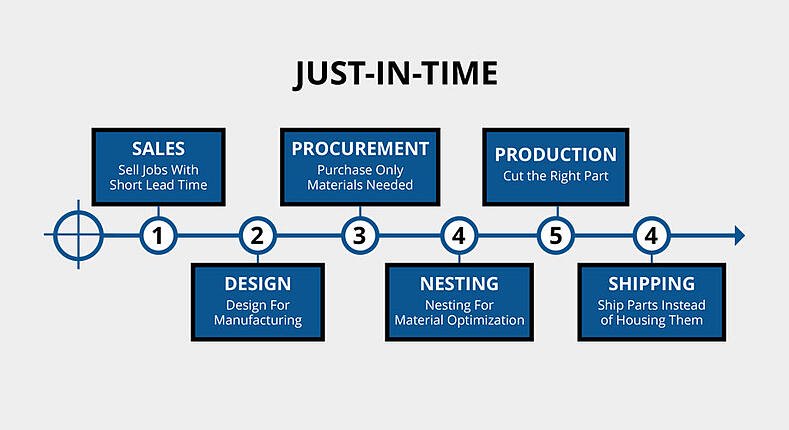

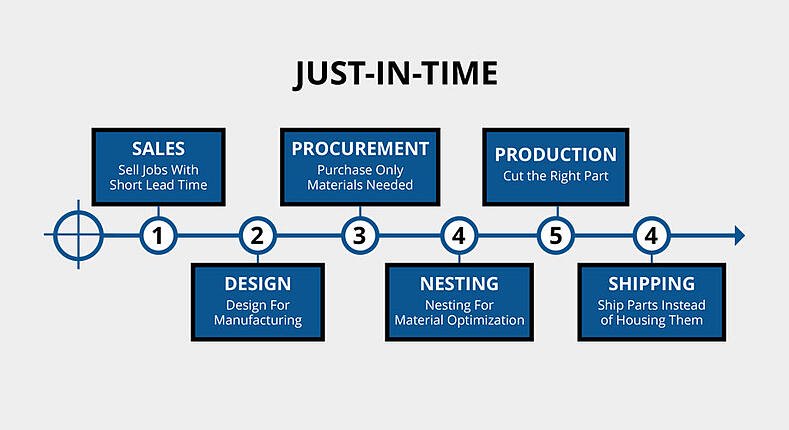

9) Just In Time

Just in Time là gì?

Như bạn có thể đoán, Just in Time là một công cụ tinh gọn yêu cầu sản xuất những gì khách hàng muốn, khi họ muốn, với số lượng họ muốn và nơi họ muốn. Thay vì tạo ra một lượng lớn sản phẩm nằm trong kho, bạn chỉ tạo ra nhiều mặt hàng như khách hàng thực sự muốn. Điều này làm giảm hàng tồn kho không cần thiết và đảm bảo rằng các công ty chỉ chi tiêu vào cổ phiếu sẽ được thanh toán.

Lịch sử của Just in Time là gì?

Just in Time được phát minh bởi Toyota trong Thế chiến II. Công cụ này được phát minh vào thời điểm khi sản xuất thêm cổ phiếu đơn giản là quá đắt và không thể. Các công ty chỉ có thể đủ khả năng để sản xuất những gì khách hàng thực sự muốn. Ý tưởng cho Just in Time xuất phát từ chuyến thăm các siêu thị ở Mỹ của các nhà quản lý Toyota. Họ nhận thấy rằng các kệ chỉ được lấp đầy khi một sản phẩm hết, không phải trước đó.

10) TAKT TIME

TAKT TIME là gì?

TAKT TIME xuất phát từ tiếng Đức có nghĩa là xung xung. Đó là lượng thời gian tối đa mà một sản phẩm cần được sản xuất trong khi vẫn đáp ứng nhu cầu của người tiêu dùng. Takt tạo ra một nhịp điệu trong chuỗi cung ứng để đảm bảo dòng chảy liên tục và sử dụng đầy đủ các tài nguyên có sẵn.

Mục tiêu của Takt Time là gì? Mục tiêu của Takt là cung cấp đúng sản phẩm cho đúng khách hàng vào đúng thời điểm, tất cả đều có tổn thất tối thiểu. Nó đảm bảo rằng các sản phẩm được sản xuất theo cách hiệu quả nhất, trong khi đáp ứng nhu cầu của người tiêu dùng.

Một mục tiêu khác của Takt Time là tạo ra một luồng hoạt động vững chắc trong chuỗi cung ứng. Đo TAKT TIME sẽ cho phép các nhà quản lý xác định các vấn đề về năng lực và đồng bộ hóa trong chuỗi cung ứng và sau đó tìm giải pháp thích hợp.

Ví dụ về TAKT TIME ? Đây là một ví dụ:

Tổng thời gian: 8 giờ X 60 phút = 480 phút

Nghỉ giải lao: 50 phút

Thời gian có sẵn: 430 phút

Nhu cầu của khách hàng trong 8 giờ: 100 chiếc

TAKT TIME : 430/100 = 4,3 phút = 258 giây

Kaizen là gì?

Kaizen là từ tiếng Nhật để cải tiến liên tục. Thuật ngữ này đề cập đến các hoạt động cải thiện mọi chức năng của một doanh nghiệp và thường được áp dụng cho sản xuất, nhưng có thể được sử dụng để làm cho hầu hết mọi doanh nghiệp hiệu quả hơn.

Theo định nghĩa, Kaizen bao gồm sự tham gia của tất cả nhân viên, từ quản lý cấp trên đến công nhân dây chuyền lắp ráp và có thể được sử dụng để cải thiện mọi quy trình trong chuỗi cung ứng, từ mua hàng đến hậu cần. Công cụ sản xuất tinh gọn được người Nhật sử dụng lần đầu tiên trong Thế chiến thứ hai và là một ảnh hưởng lớn của cuốn sách The Toyota Way của Toyota.

Mục tiêu của Kaizen là gì?

Kaizen tìm cách cải thiện các quy trình được tiêu chuẩn hóa để loại bỏ lãng phí, khắc phục các vấn đề về quy trình làm việc và giải quyết các vấn đề kinh doanh.

Kaizen được thực hiện như thế nào? Phương pháp Kaizen thường bao gồm 5 bước chính:

- Xác định khu vực vấn đề sẽ được tập trung.

- Sử dụng băng video để phân tích phương pháp hiện tại.

- Thử nghiệm và đánh giá chiến thuật cải tiến.

- Thực hiện cải tiến.

- Phân tích kết quả và trình bày cho quản lý cấp trên để phản hồi.

Ngành công nghiệp ô tô. Trên thực tế, Hệ thống sản xuất Toyota đã làm cho công cụ này trở nên nổi tiếng. Nếu xảy ra sự cố trong quá trình sản xuất, nhân viên dây chuyền lắp ráp của Toyota và các giám sát viên của họ dự kiến sẽ dừng quá trình sản xuất và bắt đầu Kaizen.

2) One-Piece Flow

One-Piece Flow là gì?

One-Piece Flow là chuỗi sản phẩm hoặc dịch vụ thông qua quy trình là một đơn vị tại một thời điểm. One-Piece Flow ngược lại với xử lý hàng loạt, trong đó một số lượng lớn sản phẩm được tạo ra cùng một lúc và chúng được gửi qua quy trình sản xuất dưới dạng một lô hoặc nhóm. Trong One-Piece Flow, trọng tâm là sản xuất sản phẩm của chính nó chứ không phải là chờ đợi, vận chuyển và lưu trữ sản phẩm.

Những lợi thế của One-Piece Flow là gì?

Những ưu điểm là:

- Khả năng phát hiện khuyết điểm sớm hơn và chính xác hơn.

- Linh hoạt hơn để tùy biến và đáp ứng nhu cầu của khách hàng.

- Giảm chi phí bằng cách loại bỏ tổn thất.

- Giảm số lượng công việc đang tiến hành để làm cho mỗi bước hiệu quả hơn.

- Dễ dàng hơn để dự đoán thời gian giao hàng.

3) Jidoka

Jidoka là gì?

Jidoka được phát minh vào năm 1896 và được sử dụng để ngăn chặn việc đưa ra máy dệt tự động trong trường hợp một sợi chỉ bị đứt. Điều này không chỉ làm giảm số lượng lỗi khi xâu chuỗi, nó còn cho phép các nhà khai thác vận hành nhiều máy dệt cùng một lúc thay vì chỉ phải xem một trong trường hợp có sự cố. Nó chủ yếu là tự động hóa với một yếu tố con người.

Các nguyên tắc của Jidoka là gì?

Các nguyên tắc có thể được chia thành bốn bước:

- Khám phá một sự bất thường hoặc vấn đề.

- Dừng quá trình hoạt động.

- Khắc phục sự cố trong tầm tay.

- Khám phá nguyên nhân gốc rễ để ngăn chặn các vấn đề trong tương lai.

4) Poka-Yoke

Poke Yoke là gì?

Poke Yoke được phát triển bởi Toyota và rất giống với Jidoka. Ý tưởng của Poka Yoke là ngăn ngừa những sai lầm trở thành khuyết điểm. Những sai lầm, nó lập luận, là không thể tránh khỏi, nhưng những khiếm khuyết thực sự tiếp cận khách hàng là có thể phòng ngừa được. Mục tiêu là tạo ra một hình thức kiểm soát chất lượng làm nổi bật các khiếm khuyết tự động và cuối cùng đưa con người ra khỏi quy trình kiểm soát.

Tại sao nên sử dụng Poka Yoke?

Công cụ được phát minh vì lỗi của con người. Con người thực hiện các nhiệm vụ sản xuất lặp đi lặp lại ngày này qua ngày khác có thể rất dễ bỏ lỡ những sai lầm và khiếm khuyết phổ biến. Tự động hóa là cần thiết để cải thiện quá trình sản xuất.

Một ví dụ thực tế của Poka Yoke? Báo thức tự động tắt khi bạn rời khỏi xe mà không tắt đèn pha. Một ví dụ khác là một băng chuyền từ chối một sản phẩm thiếu cân. Mục tiêu là để ngăn ngừa sai lầm tự động, mà không cần kiểm tra của con người.

5) Quản lý trực quan

Quản lý trực quan là gì?

Quản lý hình ảnh là một kỹ thuật giao tiếp sử dụng các phương tiện trực quan để truyền tải thông điệp nhanh hơn và hiệu quả hơn

Mục tiêu của quản lý trực quan là gì?

Mục tiêu của Quản lý trực quan là:

- Làm rõ tổn thất.

- Hiển thị các vấn đề một cách đơn giản hơn.

- Rõ ràng chỉ ra mục tiêu hiệu quả của bạn.

- Tăng cường giao tiếp hiệu quả.

Quản lý thị giác được áp dụng tốt nhất ở đâu? Hướng dẫn công việc thường có thể được đơn giản hóa và dễ hiểu hơn khi bao gồm các phương tiện trực quan. Ví dụ, nếu một tác phẩm phải xây dựng một mảnh đồ nội thất từ nhiều phần, nó thường sẽ được hiểu rõ hơn trong một định dạng trực quan. Nó đặc biệt hữu ích cho các nhiệm vụ khó giải thích chỉ bằng lời nói. Một ví dụ khác có thể hiển thị các tác phẩm một bức tranh về một nhiệm vụ đã hoàn thành.

6) Kanban

Kanban là gì?

Kanban là từ tiếng Nhật có nghĩa là Thẻ tín hiệu. Trong những thập kỷ trước, công nhân sản xuất sẽ điền vào thẻ tín hiệu khi một bộ phận sắp hết. Thẻ tín hiệu sẽ được gửi đến một nhóm hoặc nhân viên, công việc đó là đặt thêm phần đó. Ngày nay, quá trình này chủ yếu là vi tính hóa. Ý tưởng của Kanban là chỉ mua nhiều bộ phận hơn khi cần thiết.

Mục tiêu của Kanban? Mục tiêu chính của Kanban là giảm tổn thất. Nếu các bộ phận chỉ được mua khi cần thiết, bạn sẽ ít lãng phí thời gian, tiền bạc hoặc không gian đặt hàng các bộ phận không cần thiết. Tuy nhiên, nếu các bộ phận được mua tự động, mà không biết nếu cần, nó có thể cắt giảm lợi nhuận của công ty.

Chiến lược tạo ra các quy trình hiệu quả hơn vì chiến lược được thực hiện dựa trên nhu cầu của người tiêu dùng. Nếu có nhiều nhu cầu cho một sản phẩm chỉ thì bạn nên đặt hàng nhiều hơn. Nếu không có đủ nhu cầu, các công ty có thể ngăn chặn các đơn đặt hàng không cần thiết.

7) Quản lý nhu cầu

Quản lý nhu cầu là gì?

Quản lý nhu cầu là một công cụ tinh gọn được sử dụng để xác định tất cả các nhu cầu đến từ môi trường bên ngoài, quản lý nó và đưa nó vào chuỗi cung ứng trong một công ty.

Mục tiêu của quản lý nhu cầu:

Quản lý nhu cầu có ba mục tiêu chính:

- Cải thiện độ chính xác dự báo.

- Giảm đầu tư vào hàng tồn kho.

- Tạo sự cân bằng hiệu quả hơn giữa cung và cầu.

Tiếp theo, các công ty phải xác định, hàng tồn kho nào là không cần thiết và có thể giảm. Có quá nhiều hàng tồn kho là tốn kém và khó để duy trì. Cuối cùng, kỹ thuật này đưa sản phẩm ra cho người tiêu dùng hiệu quả hơn.

8) Heijunka

Heijunka là gì?

Heijunka là từ tiếng Nhật có nghĩa là san lấp mặt bằng. Heijunka có nghĩa là để cấp loại và số lượng sản xuất, trong khi giảm hàng loạt. Ford Motor đã từng được biết đến với việc sản xuất xe hơi theo lô. Toyota đã sử dụng Heijunka để giảm thiểu việc trộn và tạo ra một quy trình sản xuất hiệu quả hơn.

Mục tiêu của Heijunka là gì? Để giảm hàng tồn kho, chi phí vốn, nhân lực và thời gian sản xuất đến mức tối thiểu.

Khi nào Heijunka được thực hiện? Theo nhiều chuyên gia về nạc, Heijunka được thực hiện tốt nhất sau khi một công ty đã thực hiện các nguyên tắc nạc cơ bản hơn?

Một ví dụ tốt về Heijunka là gì? Nói rằng một nhà sản xuất mũ nhận được 500 đơn đặt hàng cho mũ mỗi tuần. 100 vào thứ Hai, 50 vào thứ Ba, 50 vào thứ Tư và 300 vào thứ Năm. Thay vì sản xuất 500 chiếc mũ vào đầu tuần hoặc số lượng chính xác cần thiết mỗi ngày, công ty sẽ sản xuất chính xác 100 chiếc mũ mỗi ngày. Bằng cách sản xuất cùng một lượng mỗi ngày, nhà máy có thể tối ưu hóa quy trình sản xuất cho 100 chiếc mũ và do đó tạo ra một quy trình hiệu quả hơn.

9) Just In Time

Just in Time là gì?

Như bạn có thể đoán, Just in Time là một công cụ tinh gọn yêu cầu sản xuất những gì khách hàng muốn, khi họ muốn, với số lượng họ muốn và nơi họ muốn. Thay vì tạo ra một lượng lớn sản phẩm nằm trong kho, bạn chỉ tạo ra nhiều mặt hàng như khách hàng thực sự muốn. Điều này làm giảm hàng tồn kho không cần thiết và đảm bảo rằng các công ty chỉ chi tiêu vào cổ phiếu sẽ được thanh toán.

Lịch sử của Just in Time là gì?

Just in Time được phát minh bởi Toyota trong Thế chiến II. Công cụ này được phát minh vào thời điểm khi sản xuất thêm cổ phiếu đơn giản là quá đắt và không thể. Các công ty chỉ có thể đủ khả năng để sản xuất những gì khách hàng thực sự muốn. Ý tưởng cho Just in Time xuất phát từ chuyến thăm các siêu thị ở Mỹ của các nhà quản lý Toyota. Họ nhận thấy rằng các kệ chỉ được lấp đầy khi một sản phẩm hết, không phải trước đó.

10) TAKT TIME

TAKT TIME là gì?

TAKT TIME xuất phát từ tiếng Đức có nghĩa là xung xung. Đó là lượng thời gian tối đa mà một sản phẩm cần được sản xuất trong khi vẫn đáp ứng nhu cầu của người tiêu dùng. Takt tạo ra một nhịp điệu trong chuỗi cung ứng để đảm bảo dòng chảy liên tục và sử dụng đầy đủ các tài nguyên có sẵn.

Mục tiêu của Takt Time là gì? Mục tiêu của Takt là cung cấp đúng sản phẩm cho đúng khách hàng vào đúng thời điểm, tất cả đều có tổn thất tối thiểu. Nó đảm bảo rằng các sản phẩm được sản xuất theo cách hiệu quả nhất, trong khi đáp ứng nhu cầu của người tiêu dùng.

Một mục tiêu khác của Takt Time là tạo ra một luồng hoạt động vững chắc trong chuỗi cung ứng. Đo TAKT TIME sẽ cho phép các nhà quản lý xác định các vấn đề về năng lực và đồng bộ hóa trong chuỗi cung ứng và sau đó tìm giải pháp thích hợp.

Ví dụ về TAKT TIME ? Đây là một ví dụ:

Tổng thời gian: 8 giờ X 60 phút = 480 phút

Nghỉ giải lao: 50 phút

Thời gian có sẵn: 430 phút

Nhu cầu của khách hàng trong 8 giờ: 100 chiếc

TAKT TIME : 430/100 = 4,3 phút = 258 giây