Ðề: Bài học tình huống trong ngành Đúc - Bước tiến mới trong lĩnh vực đúc gang ly tâm, trục quay ngang tại Việt Nam

Hôm nay, Thịnh xin chia sẻ một trong những cải tiến mà FOSECO Việt Nam và doanh nghiệp trong ngành cùng nhau thực hiện. Để bảo mật cho doanh nghiệp, xin phép không gọi tên, thay vào đó chỉ nêu lên những ý tưởng và phương pháp để đạt được yêu cầu cải tiến.

Giới thiệu tình huống:

Doanh nghiệp A là một nhà sản xuất xylanh nổi tiếng theo công nghệ đúc ly tâm. Sản phẩm của doanh nghiệp được cấp cho ngành ô tô, nông ngư cơ, giao thông vận tải... Trước sự cạnh tranh gay gắt của sản phẩm Trung Quốc,

doanh nghiệp A tìm cách giảm giá thành sản xuất, đồng thời vẫn đảm bảo chất lượng sản phẩm.

Đặc điểm công nghệ của doanh nghiệp A:

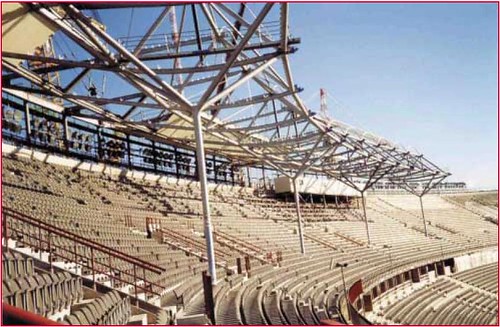

Phương pháp đúc: Công nghệ đúc ly tâm trong khuôn cát (trục quay nằm ngang). -

link tham khảo nguyên lý đúc ly tâm trục nằm ngang

Sản phẩm: Xylanh bằng gang.

Quy trình sản xuất hiện tại:

Làm khuôn cát (hỗn hợp cát sét) -> Ráp khuôn cát vào máy đúc (trục khuôn cát trùng với trục quay của máy) -> Cho máy quay đến tốc độ phù hợp -> Rót kim loại lỏng vào khuôn -> Chờ nguội, phá khuôn, tháo dỡ vật đúc -> Gia công vật đúc -> Lưu kho thành phẩm.

Ưu điểm: linh động, dễ dàng thay đổi kích thước xylanh với thời gian ngắn.

Nhược điểm: năng suất thấp (do tốn nhiều thời gian cho khâu làm khuôn và gia công phôi đúc).

Ý tưởng cải tiến:.

Sau khi phân tích công nghệ, quy trình sản xuất hiện tại và theo dõi xu thế công nghệ thế giới, Doanh nghiệp A quyết định thực hiện cải tiến bằng cách chuyển đổi một số sản phẩm có sản lượng lớn sang

đúc ly tâm trong khuôn kim loại để giảm lượng dư gia công. Lý do, việc giảm lượng dư gia công sẽ mang đến 2 lợi ích sau:

- Tăng số lượng sản phẩm (cùng một khối lượng kim loại lỏng và thời gian sản xuất nhưng thu được nhiều chi tiết hơn).

- Giảm thời gian, chi phí gia công.

Theo tính toán của doanh nghiệp,

việc giảm lượng dư giúp giảm hơn 20% khối lượng phôi đúc.

Những trở ngại khi thực hiện cải tiến:

1- Lớp phôi đúc tiếp xúc với khuôn kim loại bị

biến trắng. Lý do: Khuôn kim loại truyền nhiệt nhanh hơn khuôn cát nên lớp gang tiếp xúc thành khuôn đông đặc rất nhanh.

2- Phôi đúc thường dễ

dính vào khuôn kim loại. Lý do: lực ly tâm khiến vật đúc ép mạnh vào khuôn kim loại; sau khi đông đặc, vật đúc bị dính vào khuôn.

Để giải quyết Trở ngại 1, doanh nghiệp A đã dùng chất biến tính liều cao (lượng dùng 2% - 5%) và phủ bề mặt khuôn bằng một lớp cát nhựa. Tuy nhiên, kết quả không khả quan.

Để giải quyết Trở ngại 2, doanh nghiệp A chế tạo khuôn kim loại có độ côn 1 độ, đồng thời dùng bột graphit (phấn chì) pha với nước + chất kết dính. Kết quả, vấn đề dính khuôn được giải quyết. Tuy nhiên, do chất kết dính yếu nên khi tiếp xúc với dòng kim loại lỏng ở tốc độ cao, lớp sơn khuôn bị tróc vào đi vào vật đúc.

Cách giải quyết trở ngại:

Sau khi cùng nhau phân tích những trở ngại và biện pháp đã thực hiện, chúng tôi thống nhất phương án giải quyết các trở ngại như sau:

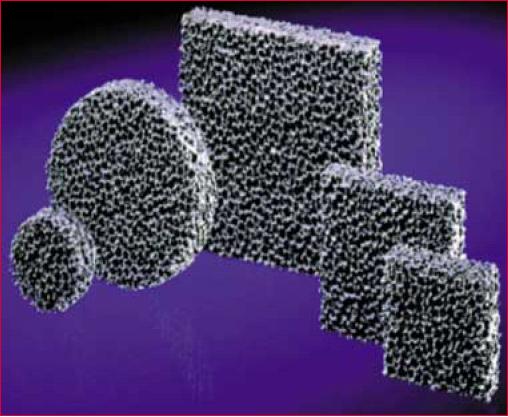

- Đối với trở ngại 1: dùng kết hợp chất sơn khuôn có tính cách nhiệt tốt và chất biến tính phù hợp để thúc đẩy quá trình graphite hóa.

- Đối với trả ngại 2: dùng chất sơn khuôn có chất kết dính tốt.

Ngoài các yêu cầu trên, chất sơn khuôn phải có dung môi an toàn với điều kiện phun xịt khuôn ở nhiệt độ cao. Tức dung môi không phải là cồn mà là nước.

Kết quả:

Sau khi có được các loại vật tư phù hợp, cả hai cùng tiến hành thử nghiệm và tìm ra được độ dày lớp sơn khuôn tối ưu (<1.5mm) và lượng dùng chất biến tính phù hợp (<0.5%) để vật đúc không biến trắng và không bị dính vào khuôn, đồng thời không có khuyết tật do lẫn tạp chất từ chất sơn khuôn.

Tên hai loại vật tư được sử dụng: Ceramol 258 (chất sơn khuôn) và Inoculin 310 (chất biến tính).

Lưu ý: thông tin ở đây như là một thông báo về bước tiến mới trong lĩnh vực đúc xylanh theo công nghệ đúc gang ly tâm trong khuôn kim loại, trục quay ngang tại Việt Nam.