Author

Để ứng dụng Lean Manufacturing hiệu quả, các doanh nghiệp cần sử dụng các công cụ của sản xuất tinh gọn cụ thể từng bước đưa mô hình trên vào trong khu vực sản xuất. Những công cụ hỗ trợ thực hiện Lean được sử dụng linh hoạt tại từng doanh nghiệp phụ thuộc vào điều kiện đặc thù của từng nơi. Kaizen, Kanban, 5S, Sơ đồ chuỗi giá trị (VSM) và phương pháp tập trung vào quy trình PDCA (Plan-Do-Check-Act) là những công cụ nổi bất nhất và được áp dụng nhiều nhất số đó.

Phương pháp Kaizen – công cụ của sản xuất tinh gọn nổi tiếng nhất

Kaizen là một trong những công cụ của sản xuất tinh gọn nổi tiếng nhất hiện nay. Khi được sử dụng một cách chính xác, triết lý này sẽ thúc đẩy sự cải tiến liên tục về chất lượng, công nghệ, quy trình, năng suất, văn hóa công ty và an toàn trong doanh nghiệp. Sau Thế chiến II, triết lý Kaizen được hình thành bắt đầu tại nhà máy sản xuất ô tô của Toyota, và dần trở thành một trong những đòn bẩy quan trọng giúp Nhật Bản xây dựng lại nền sản xuất nói riêng và kinh tế nói chung sau sự tàn phá của chiến tranh.

Kaizen tận dụng kiến thức và sự khéo léo từ mọi thành viên công ty, từ cấp độ quản lý đến đội ngũ nhân viên có nhiệm vụ dọn dẹp. Do vậy, ý tưởng cải tiến có thể xuất phát từ mọi bộ phận, khu vực trong doanh nghiệp như bộ phận sản xuất, mua hàng, quản lý, hậu cần, tài chính… Những cải tiến được thực hiện riêng lẻ sẽ không dẫn đến những thay đổi lớn trong doanh nghiệp tuy nhiên những thay đổi nhỏ diễn ra liên tục trong một khu vực sản xuất sẽ dẫn đến những cải tiến đáng kể về năng suất, an toàn và hiệu quả công việc trong khi các lãng phí được hạn chế.

Một loại Kaizen hiện đại hơn là lên kế hoạch cho các sự kiện, thường được gọi là Sự kiện Kaizen. Sự kiện Kaizen là các hoạt động chính thức được thiết kế để tạo ra sự thay đổi nhanh chóng tại nơi làm việc. Chúng được thực hiện để hỗ trợ quá trình Kaizen và thường hướng tới các khu vực cụ thể cần được cải thiện. Cách tiếp cận này đặc biệt hữu ích khi chúng mang lại hiệu quả nhanh chóng và có thể kết nối nhiều người trong doanh nghiệp cùng thực hiện phương pháp Kaizen.

Phương thức quản lý Kanban – “bảng thông tin”

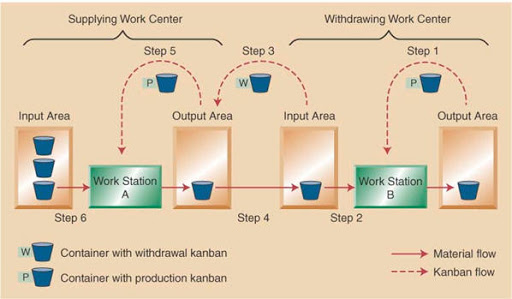

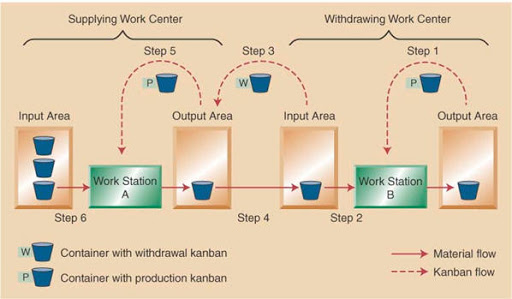

Kanban dịch từ tiếng Nhật có nghĩa là “bảng thông tin”, tuy nhiên khi được sử dụng trong doanh nghiệp nó được gọi là phương thức quản lý Kanban.

Kanban là phương pháp quản lý công đoạn sản xuất thực thi bằng các bảng truyền đạt thông tin, các phiếu liên lạc giữa các công đoạn. Các phiếu này được quy định màu sắc để phân biệt tính chất khác nhau giữa các quy trình dựa trên quy ước của từng doanh nghiệp. Trong dây chuyền sản xuất không có chi tiết thiếu hay thừa, toàn xưởng sản xuất không có sản phẩm tồn kho, cũng như không có nguyên vật liệu tồn kho.

Thông tin trên Kanban bao gồm:

+ Tên và mã số các bộ phận chi tiết,

+ Tên và vị trí nơi sản xuất ra các bộ phận chi tiết đó (ở quy trình trước),

+ Tên và vị trí nơi các bộ phận chi tiết sẽ đến (quy trình sau),

+ Vị trí khu vực tồn trữ,

+ Số lượng các bộ phận chi tiết trong một lô hàng, loại thùng chứa, sức chứa mỗi thùng …

Phương pháp này đảm bảo độ chính xác về thời gian, chất lượng sản phẩm, tiết kiệm tối đa vật tư và nguyên liệu … trong hoạt động sản xuất doanh nghiệp. Do vậy. từng nhân viên thực hiện từng giai đoạn dây chuyền khác nhau cần duy trì tính chính xác khi phân loại Kanban. Kanban gắn liền với Kaizen trong đó các đội và cá nhân được khuyến khích tham gia liên tục cải tiến các giải pháp Kanban và quy trình sản xuất chung. Kanban, như một công cụ tinh gọn, có thể được thực hiện cùng với Kaizen và 5S.

Phương pháp 5S – 5 Nguyên tắc cơ bản

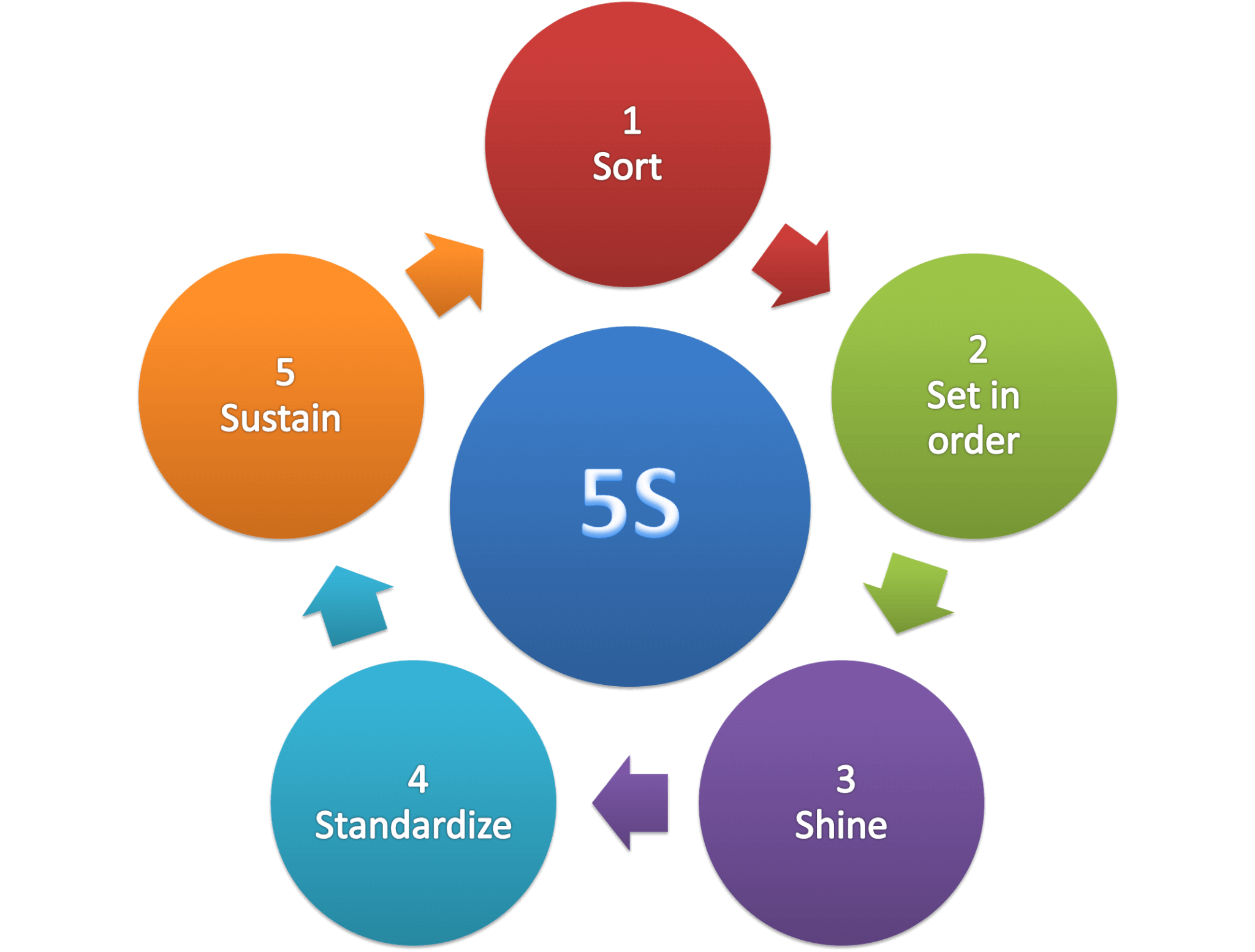

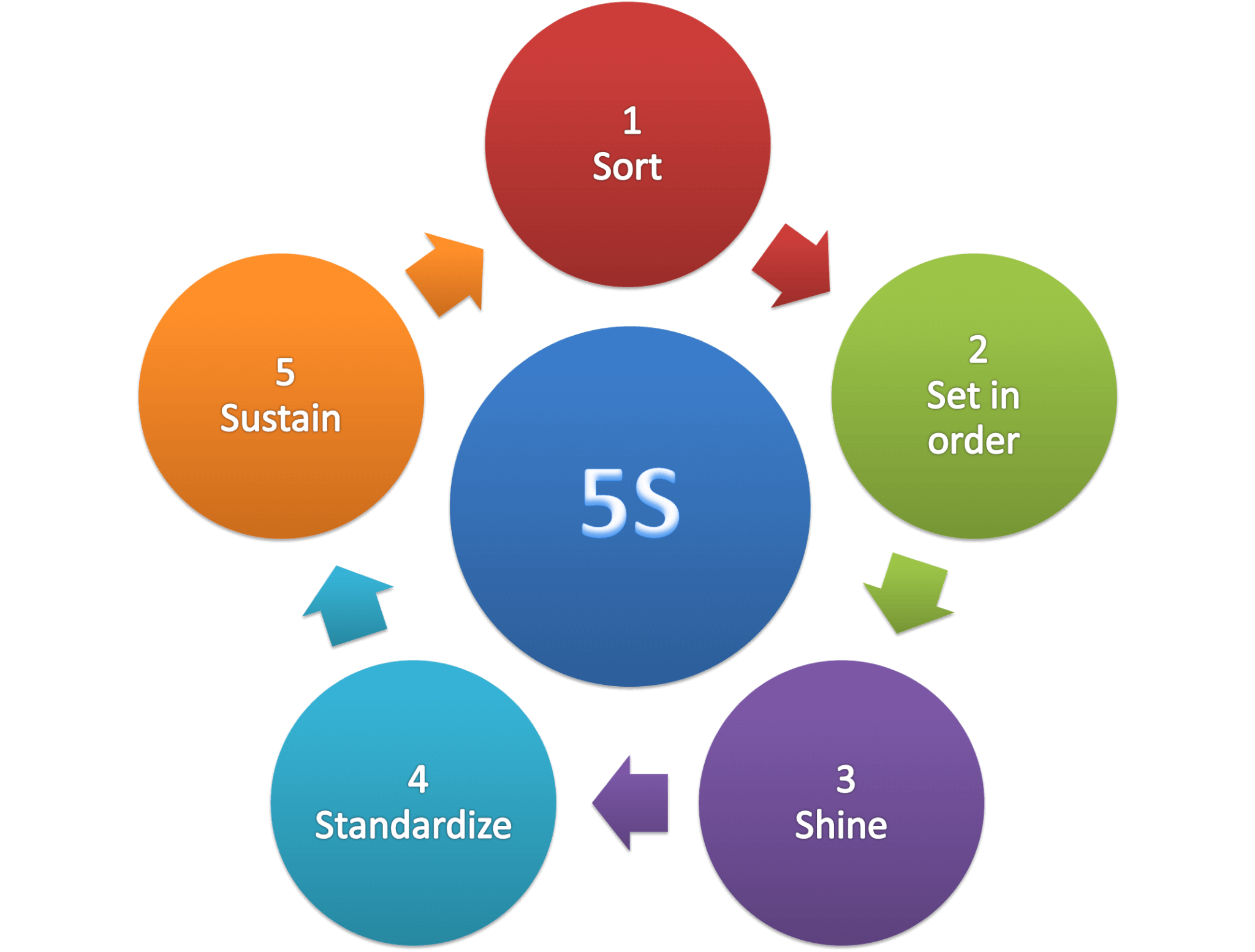

Hệ thống bao gồm năm nguyên tắc cơ bản (năm S) giúp cải thiện hiệu quả công việc. 5S là viết tắt của 5 từ tiếng Nhật là Seiri (整理 Sàng lọc), Seiton (整頓 Sắp xếp), Seiso (清掃 Sạch sẽ), Seiketsu (清潔 Săn sóc), và Shitsuke (躾 Sẵn sàng). Trong thực tế, phương pháp này tăng cường hiệu quả trong công việc bằng cách thức sau:

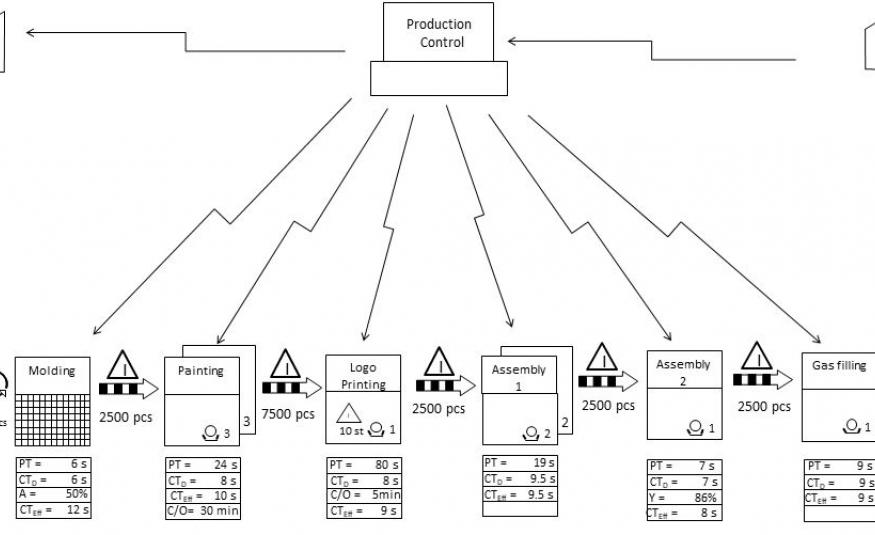

Sản xuất tinh giản qua Sơ đồ chuỗi giá trị – Value Stream Mapping (VSM)

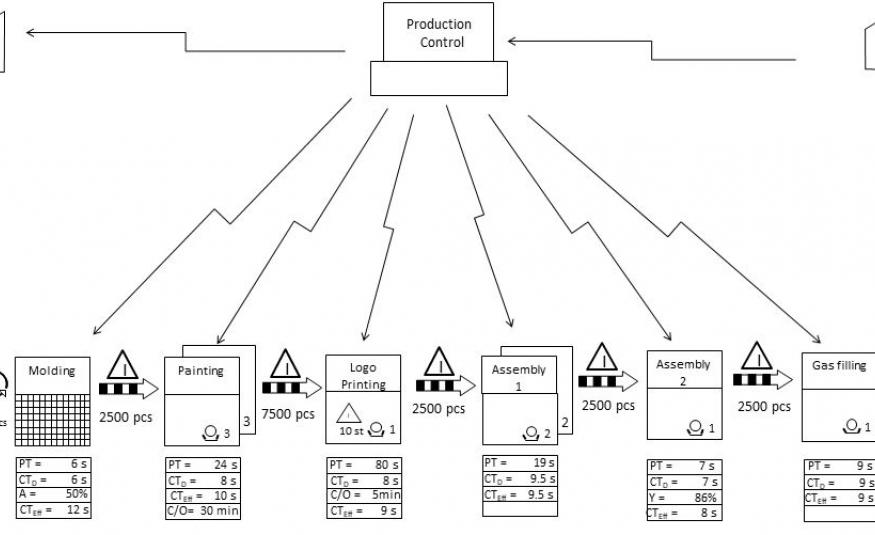

VSM – Sơ đồ chuỗi giá trị là phương pháp này thường được sử dụng để phân tích các quy trình hiện tại, nêu bật các vấn đề phát sinh và phát triển các giải pháp để thay đổi hệ thống doanh nghiệp toàn diện. Chính bản thân tên công cụ này – Bản đồ luồng giá trị cũng cho ta thấy, phương pháp cung cấp một cách trực quan nhất thông qua sơ đồ hay bản đồ giúp doanh nghiệp hiểu rõ các vấn đề hiện có bằng cách:

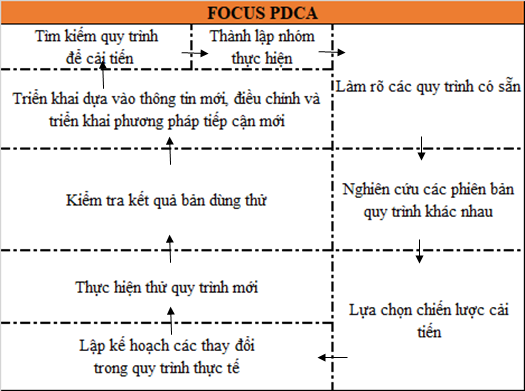

Phương pháp Tập trung quy trình PDCA – Focus PDCA

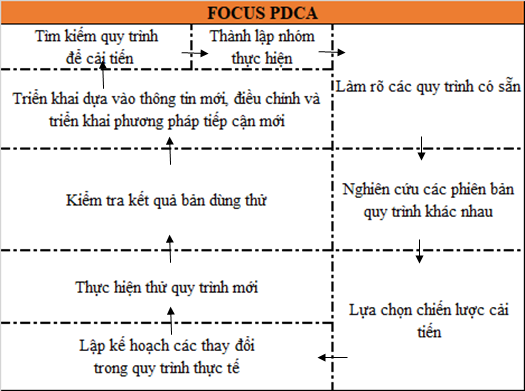

Focus PDCA là một biến thể của quy trình Plan – Do – Check – Act nguyên bản và có những chuyển đổi mới hơn so với bản gốc ban đầu. Focus PDCA là phương pháp tiếp cận có tổ chức, có hệ thống, có tính logic trong cải thiện quá trình kinh doanh. Sức mạnh của công cụ này đến từ từng giai đoạn thực hiện rõ ràng và có mục đích.

Mục đích của Focus PDCA là xây dựng quá trình giải quyết vấn đề và cải tiến quy trình tiêu chuẩn trong doanh nghiệp. Cách tiếp cận này thiết lập một vòng tròn phân tích, phản hồi, kế hoạch hành động và phản hồi toàn diện để đảm bảo thực hiện được mục tiêu đã đề ra.

Kết

Trên đây là một vài công cụ đơn giản của Lean Manufacturing nhưng sẽ mang đến hiệu quả to lớn cho những doanh nghiệp triển khai mô hình sản xuất tinh gọn. Doanh nghiệp của bạn có thể tìm kiếm những bài học từ thực tiễn áp dụng các phương pháp trên qua các câu chuyện truyền cảm hứng từ Toyota, Motorola, GE… Họ là những doanh nghiệp tiêu biểu đã sử dụng và thụ hưởng những thành quả đáng kể từ các công cụ Lean Manufacturing kể trên.

Phương pháp Kaizen – công cụ của sản xuất tinh gọn nổi tiếng nhất

Kaizen là một trong những công cụ của sản xuất tinh gọn nổi tiếng nhất hiện nay. Khi được sử dụng một cách chính xác, triết lý này sẽ thúc đẩy sự cải tiến liên tục về chất lượng, công nghệ, quy trình, năng suất, văn hóa công ty và an toàn trong doanh nghiệp. Sau Thế chiến II, triết lý Kaizen được hình thành bắt đầu tại nhà máy sản xuất ô tô của Toyota, và dần trở thành một trong những đòn bẩy quan trọng giúp Nhật Bản xây dựng lại nền sản xuất nói riêng và kinh tế nói chung sau sự tàn phá của chiến tranh.

Kaizen tận dụng kiến thức và sự khéo léo từ mọi thành viên công ty, từ cấp độ quản lý đến đội ngũ nhân viên có nhiệm vụ dọn dẹp. Do vậy, ý tưởng cải tiến có thể xuất phát từ mọi bộ phận, khu vực trong doanh nghiệp như bộ phận sản xuất, mua hàng, quản lý, hậu cần, tài chính… Những cải tiến được thực hiện riêng lẻ sẽ không dẫn đến những thay đổi lớn trong doanh nghiệp tuy nhiên những thay đổi nhỏ diễn ra liên tục trong một khu vực sản xuất sẽ dẫn đến những cải tiến đáng kể về năng suất, an toàn và hiệu quả công việc trong khi các lãng phí được hạn chế.

Một loại Kaizen hiện đại hơn là lên kế hoạch cho các sự kiện, thường được gọi là Sự kiện Kaizen. Sự kiện Kaizen là các hoạt động chính thức được thiết kế để tạo ra sự thay đổi nhanh chóng tại nơi làm việc. Chúng được thực hiện để hỗ trợ quá trình Kaizen và thường hướng tới các khu vực cụ thể cần được cải thiện. Cách tiếp cận này đặc biệt hữu ích khi chúng mang lại hiệu quả nhanh chóng và có thể kết nối nhiều người trong doanh nghiệp cùng thực hiện phương pháp Kaizen.

Phương thức quản lý Kanban – “bảng thông tin”

Kanban dịch từ tiếng Nhật có nghĩa là “bảng thông tin”, tuy nhiên khi được sử dụng trong doanh nghiệp nó được gọi là phương thức quản lý Kanban.

Kanban là phương pháp quản lý công đoạn sản xuất thực thi bằng các bảng truyền đạt thông tin, các phiếu liên lạc giữa các công đoạn. Các phiếu này được quy định màu sắc để phân biệt tính chất khác nhau giữa các quy trình dựa trên quy ước của từng doanh nghiệp. Trong dây chuyền sản xuất không có chi tiết thiếu hay thừa, toàn xưởng sản xuất không có sản phẩm tồn kho, cũng như không có nguyên vật liệu tồn kho.

Thông tin trên Kanban bao gồm:

+ Tên và mã số các bộ phận chi tiết,

+ Tên và vị trí nơi sản xuất ra các bộ phận chi tiết đó (ở quy trình trước),

+ Tên và vị trí nơi các bộ phận chi tiết sẽ đến (quy trình sau),

+ Vị trí khu vực tồn trữ,

+ Số lượng các bộ phận chi tiết trong một lô hàng, loại thùng chứa, sức chứa mỗi thùng …

Phương pháp này đảm bảo độ chính xác về thời gian, chất lượng sản phẩm, tiết kiệm tối đa vật tư và nguyên liệu … trong hoạt động sản xuất doanh nghiệp. Do vậy. từng nhân viên thực hiện từng giai đoạn dây chuyền khác nhau cần duy trì tính chính xác khi phân loại Kanban. Kanban gắn liền với Kaizen trong đó các đội và cá nhân được khuyến khích tham gia liên tục cải tiến các giải pháp Kanban và quy trình sản xuất chung. Kanban, như một công cụ tinh gọn, có thể được thực hiện cùng với Kaizen và 5S.

Phương pháp 5S – 5 Nguyên tắc cơ bản

Hệ thống bao gồm năm nguyên tắc cơ bản (năm S) giúp cải thiện hiệu quả công việc. 5S là viết tắt của 5 từ tiếng Nhật là Seiri (整理 Sàng lọc), Seiton (整頓 Sắp xếp), Seiso (清掃 Sạch sẽ), Seiketsu (清潔 Săn sóc), và Shitsuke (躾 Sẵn sàng). Trong thực tế, phương pháp này tăng cường hiệu quả trong công việc bằng cách thức sau:

- Sàng lọc: Loại bỏ các vật dụng không cần thiết khỏi từng khu vực làm việc (Seiri)

- Sắp xếp: Sắp xếp lại từng khu vực làm việc duy nhất để tối đa hóa hiệu quả công việc (Seiton)

- Sạch sẽ: từng khu vực làm việc phải được dọn dẹp gọn gàng và sạch sẽ tối đa sau mỗi ca làm việc để giúp tìm và loại bỏ các vấn đề trước khi chúng trở thành rắc rối thực sự trong doanh nghiệp (Seiso)

- Săn sóc: Nhân viên phải cải thiện các tài liệu hay quy trình để có thể dễ dàng áp dụng hơn trong các lĩnh vực công việc khác nhau trong doanh nghiệp (Seiketsu)

- Sẵn sàng: Nhân viên phải đảm bảo mỗi bước trên được lặp lại để đảm bảo hoạt động cải tiến diễn ra liên tục (Shitsuke).

Sản xuất tinh giản qua Sơ đồ chuỗi giá trị – Value Stream Mapping (VSM)

VSM – Sơ đồ chuỗi giá trị là phương pháp này thường được sử dụng để phân tích các quy trình hiện tại, nêu bật các vấn đề phát sinh và phát triển các giải pháp để thay đổi hệ thống doanh nghiệp toàn diện. Chính bản thân tên công cụ này – Bản đồ luồng giá trị cũng cho ta thấy, phương pháp cung cấp một cách trực quan nhất thông qua sơ đồ hay bản đồ giúp doanh nghiệp hiểu rõ các vấn đề hiện có bằng cách:

- Thể hiện sự tương tác giữa tất cả các khâu trong quy trình. Từ đó doanh nghiệp có thể xác định cần tập trung cải tiến, giảm hoặc loại bỏ lãng phí trong dòng chảy giá trị của công ty;

- Thể hiện các yếu tố quan trọng trong chuỗi giá trị như lập kế hoạch, quy trình làm việc của bộ phận, quản lý vật liệu …giúp doanh nghiệp nhìn lại và phân tích tính đúng đắn của các yếu tố dó;

Phương pháp Tập trung quy trình PDCA – Focus PDCA

Focus PDCA là một biến thể của quy trình Plan – Do – Check – Act nguyên bản và có những chuyển đổi mới hơn so với bản gốc ban đầu. Focus PDCA là phương pháp tiếp cận có tổ chức, có hệ thống, có tính logic trong cải thiện quá trình kinh doanh. Sức mạnh của công cụ này đến từ từng giai đoạn thực hiện rõ ràng và có mục đích.

Mục đích của Focus PDCA là xây dựng quá trình giải quyết vấn đề và cải tiến quy trình tiêu chuẩn trong doanh nghiệp. Cách tiếp cận này thiết lập một vòng tròn phân tích, phản hồi, kế hoạch hành động và phản hồi toàn diện để đảm bảo thực hiện được mục tiêu đã đề ra.

Kết

Trên đây là một vài công cụ đơn giản của Lean Manufacturing nhưng sẽ mang đến hiệu quả to lớn cho những doanh nghiệp triển khai mô hình sản xuất tinh gọn. Doanh nghiệp của bạn có thể tìm kiếm những bài học từ thực tiễn áp dụng các phương pháp trên qua các câu chuyện truyền cảm hứng từ Toyota, Motorola, GE… Họ là những doanh nghiệp tiêu biểu đã sử dụng và thụ hưởng những thành quả đáng kể từ các công cụ Lean Manufacturing kể trên.