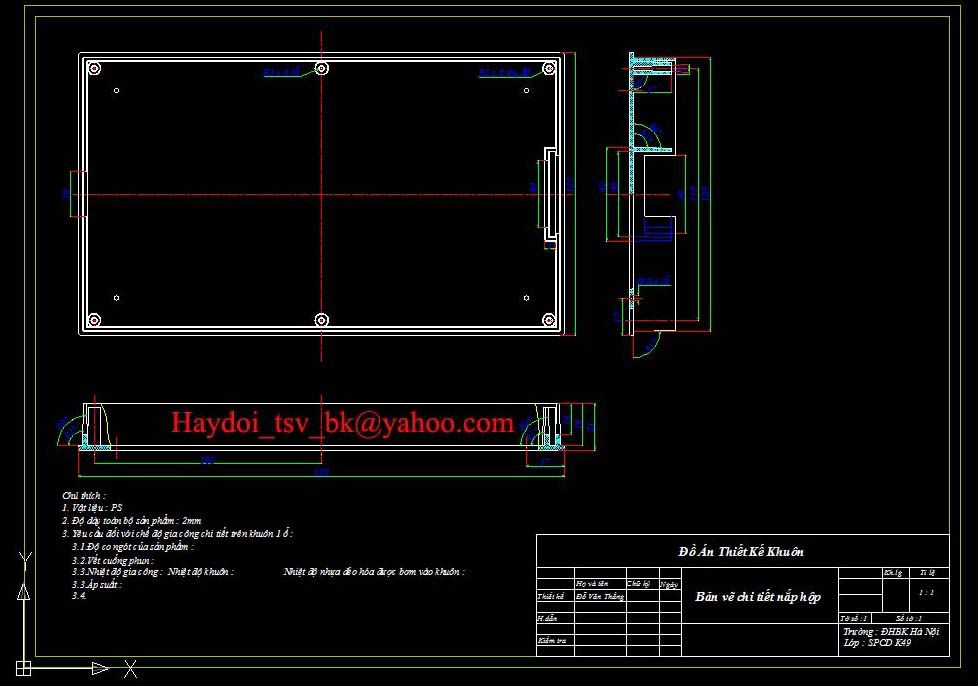

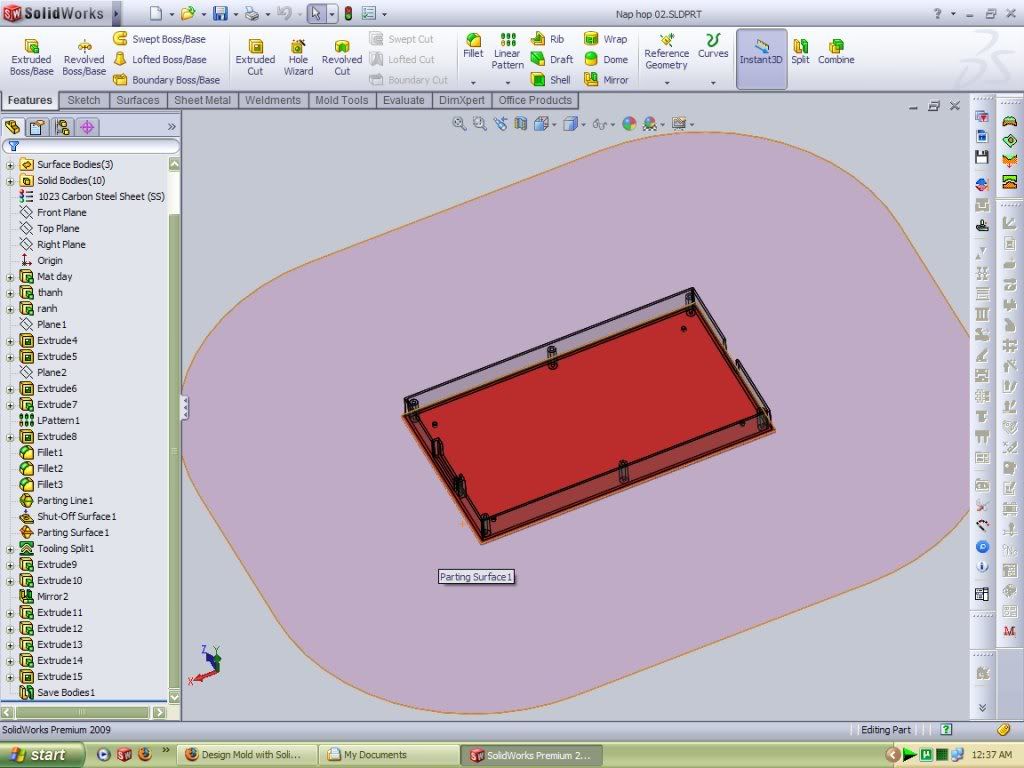

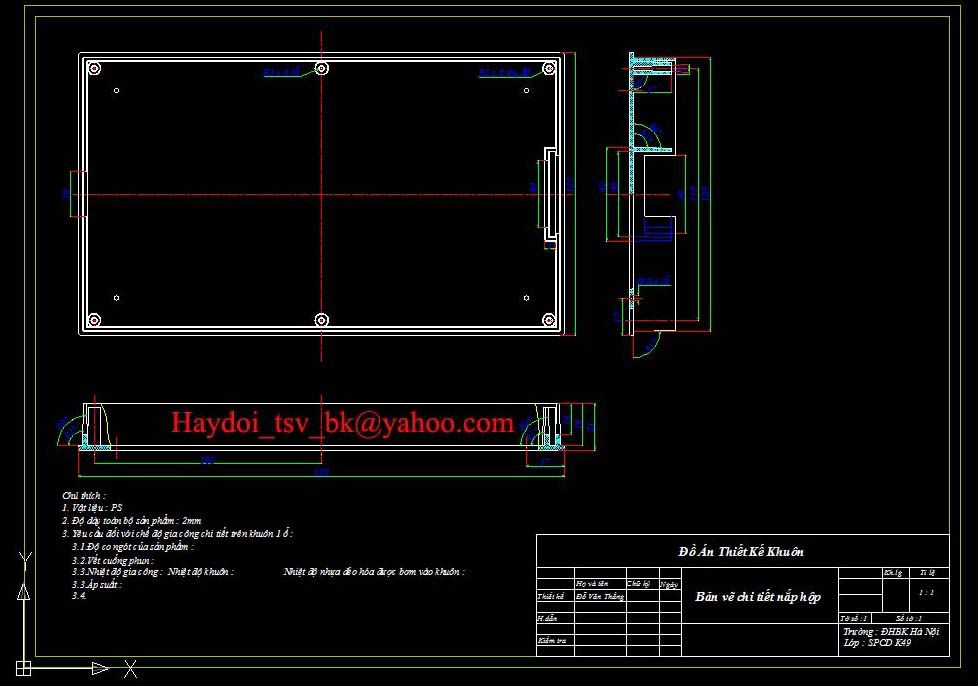

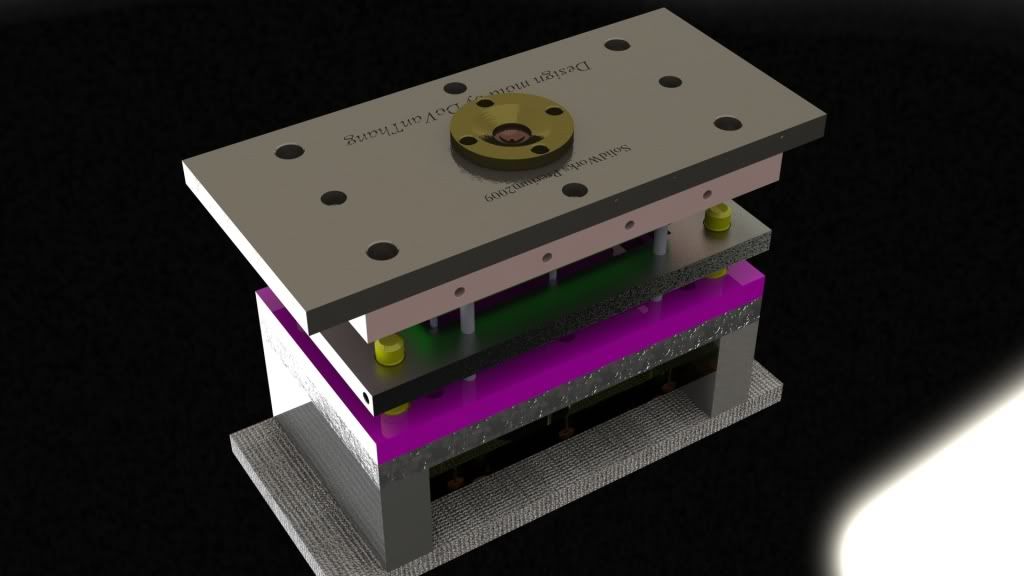

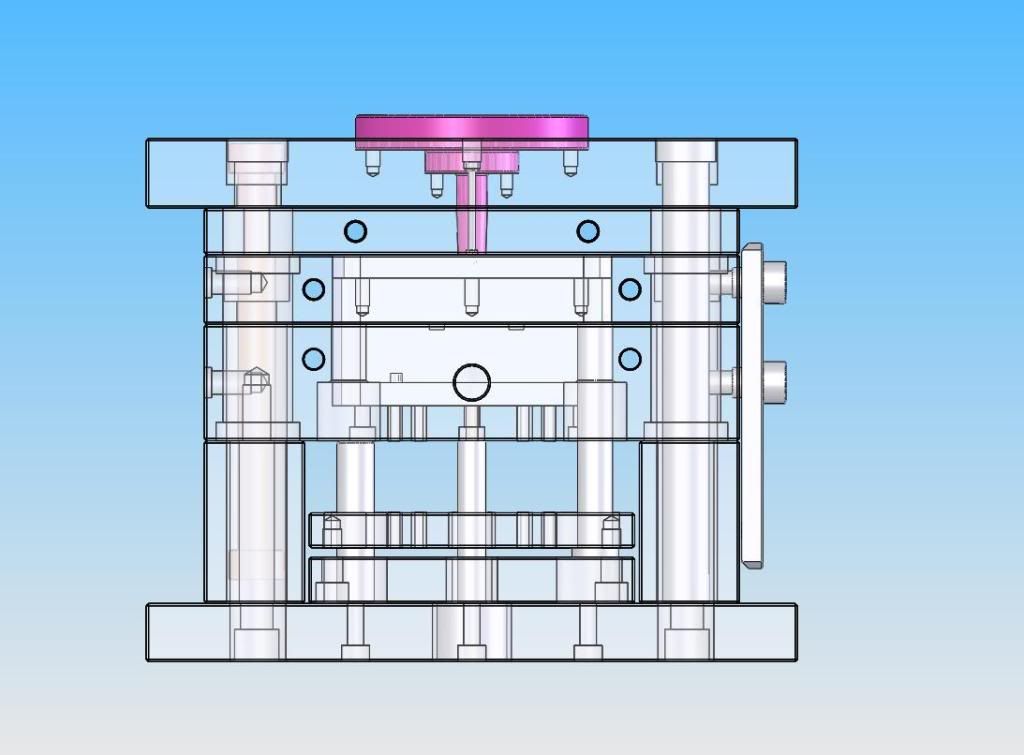

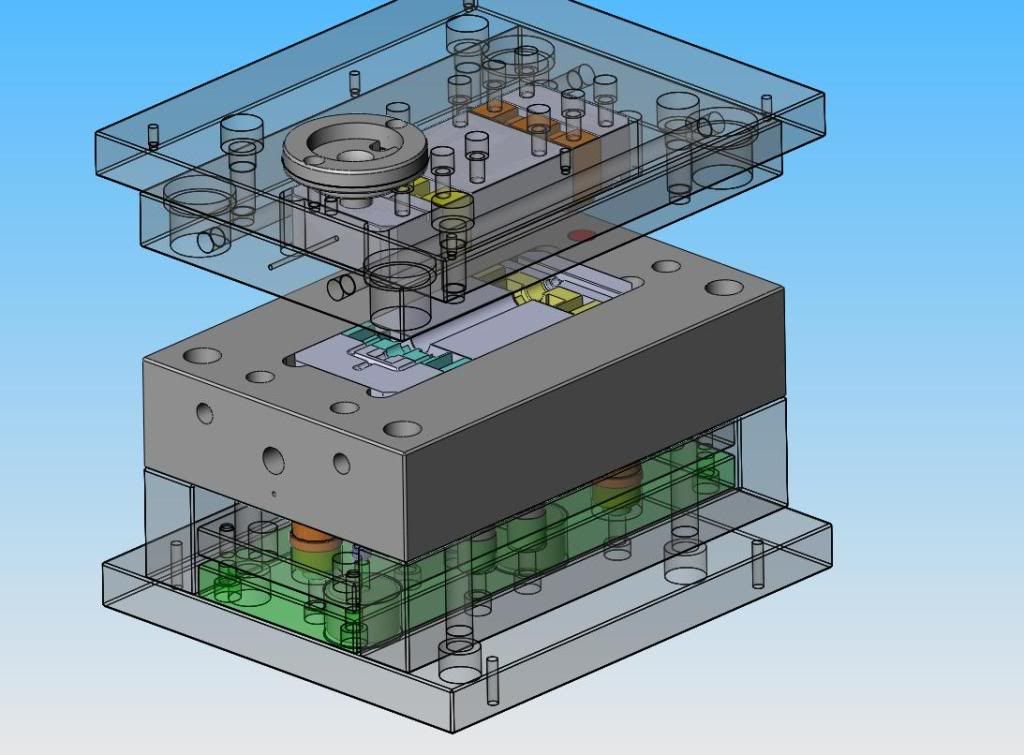

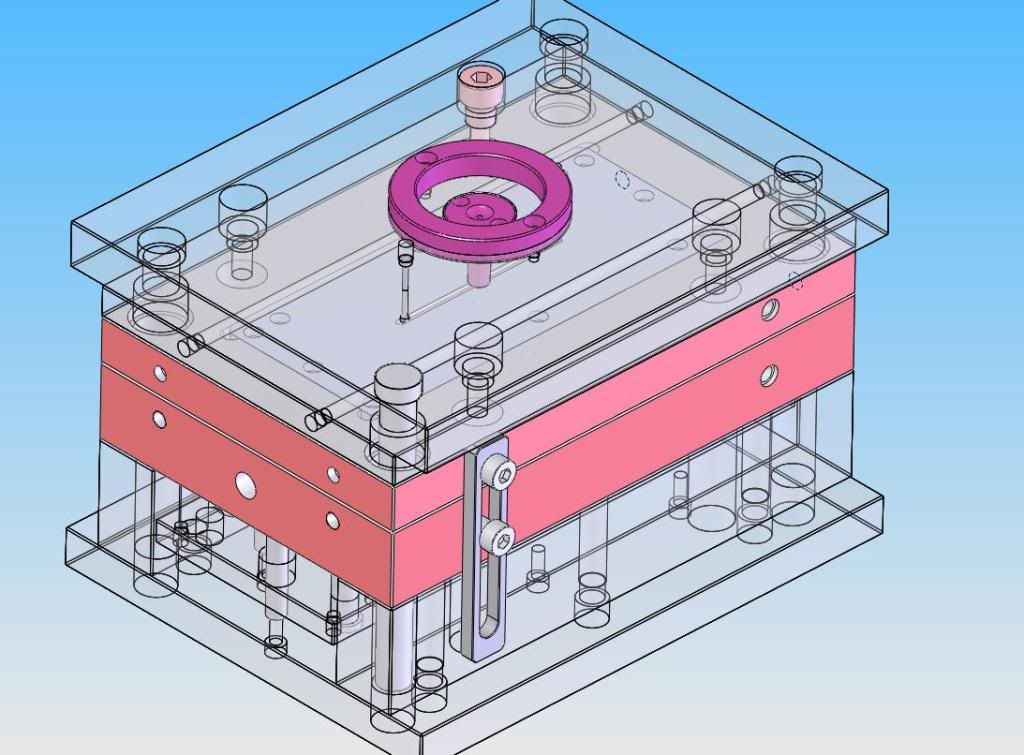

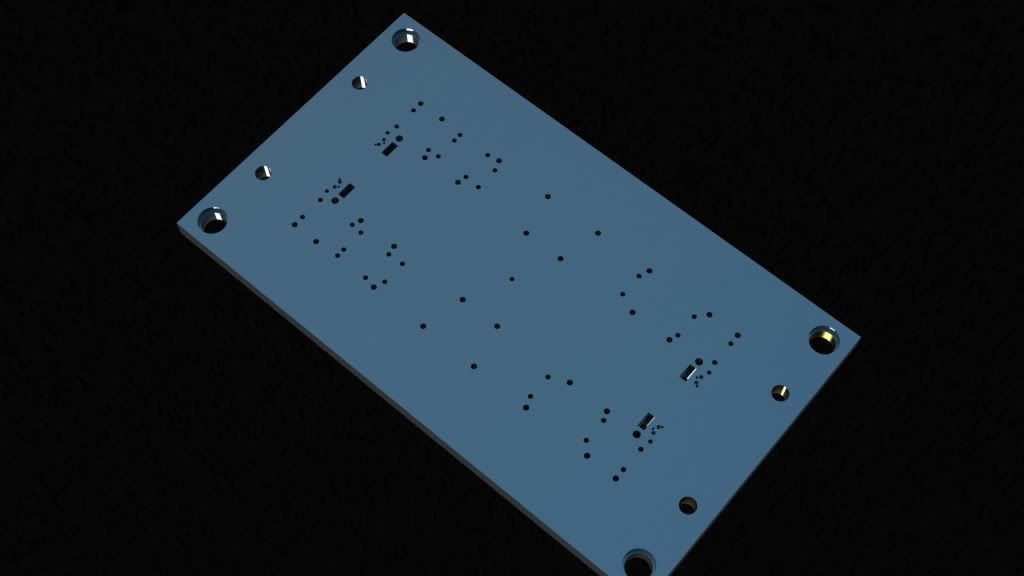

XIn các bạn chú ý Đây là sản phâm ko yêu cầu quá cao về hình dạng và tính thẩm mĩ.( sory vì đã ko nói cho các bạn trước )Sản phẩm này là có cuống phun nằm giữa sản phẩm . Các bạn chú ý là mình up kem theo file CAD 2D của sản phẩm này.

Còn bạn the_rock hỏi thì mình xin trả lời các vấn đề của bạn rằng :

1.Bạn nói đúng nhưng với yêu cầu của từng sản phẩm do người đăt hàng yêu cầu và sự thỏa thuận giữa người thiết kế chế tạo khuôn với người đặt hàng khuôn đó.Chứ không phải là cứ đối với vật liệu này thì phải làm thế này hay thế khác,...Vì nếu người đặt hàng cho phép có vết miệng phun trên sản phẩm và có công đoạt cắt cuống phun> vì sao vậy vì khi đó giá thành sản phẩm sẽ ko cao.

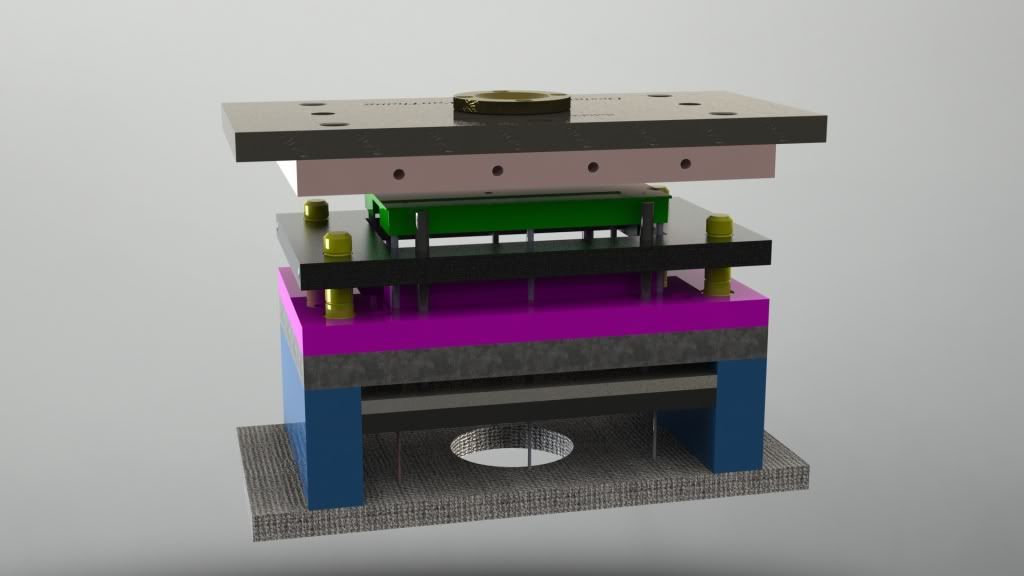

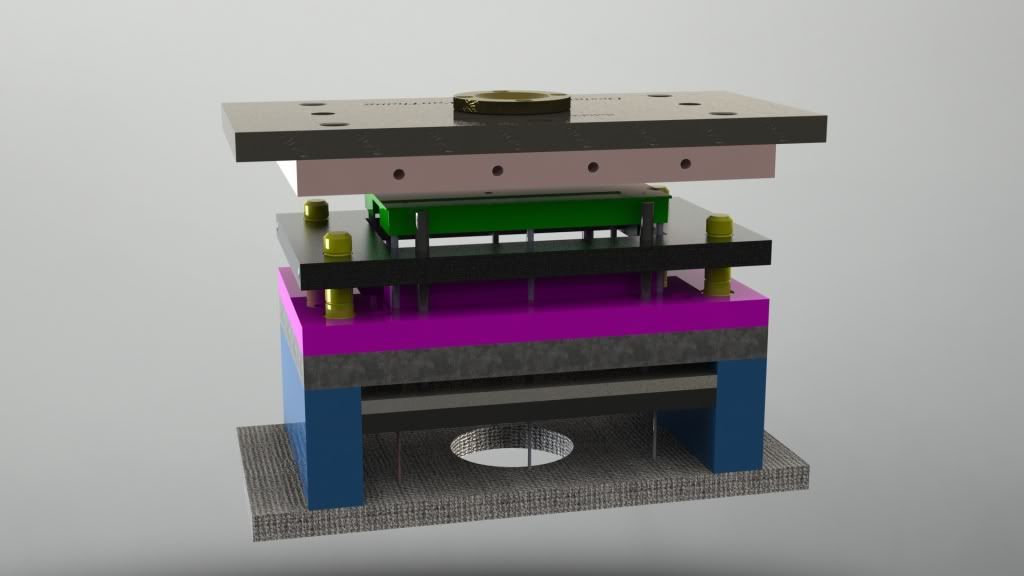

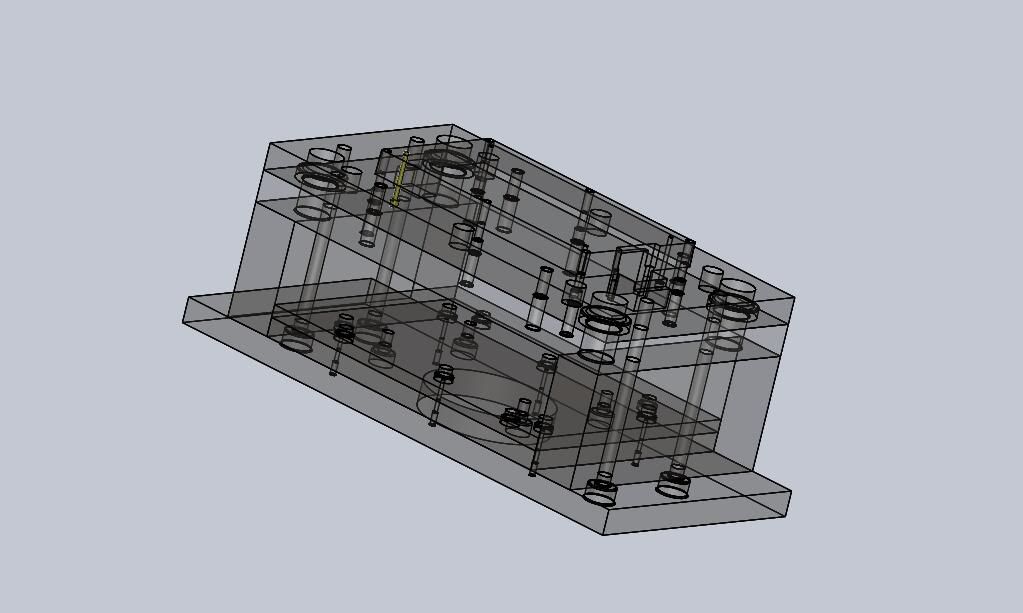

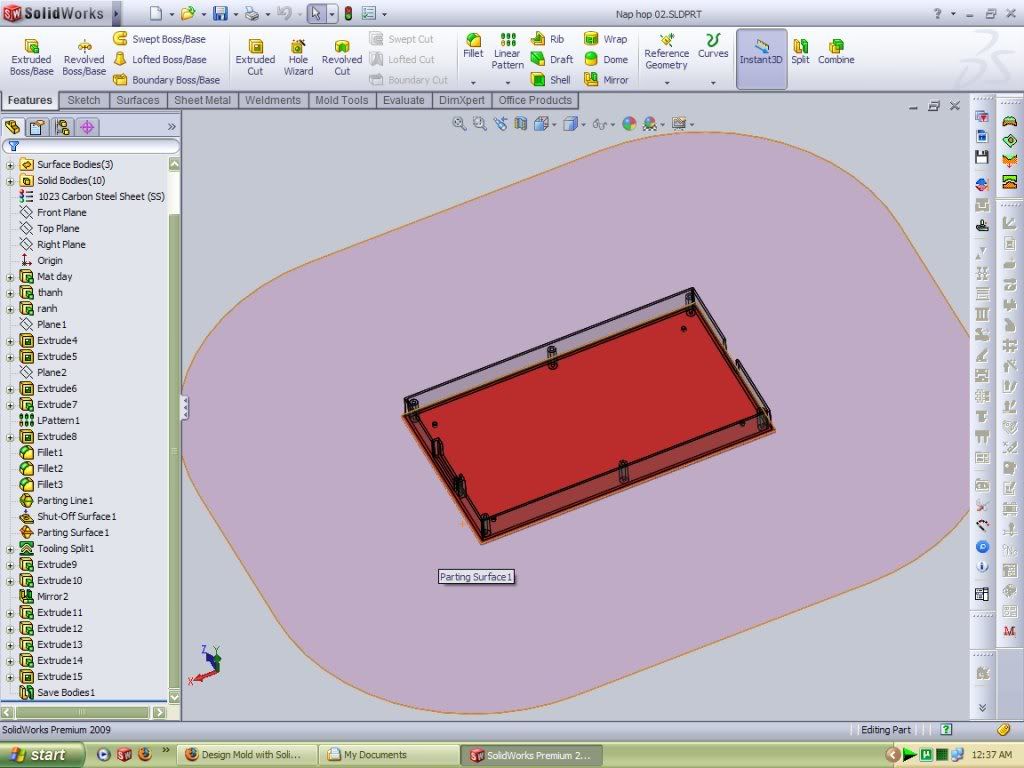

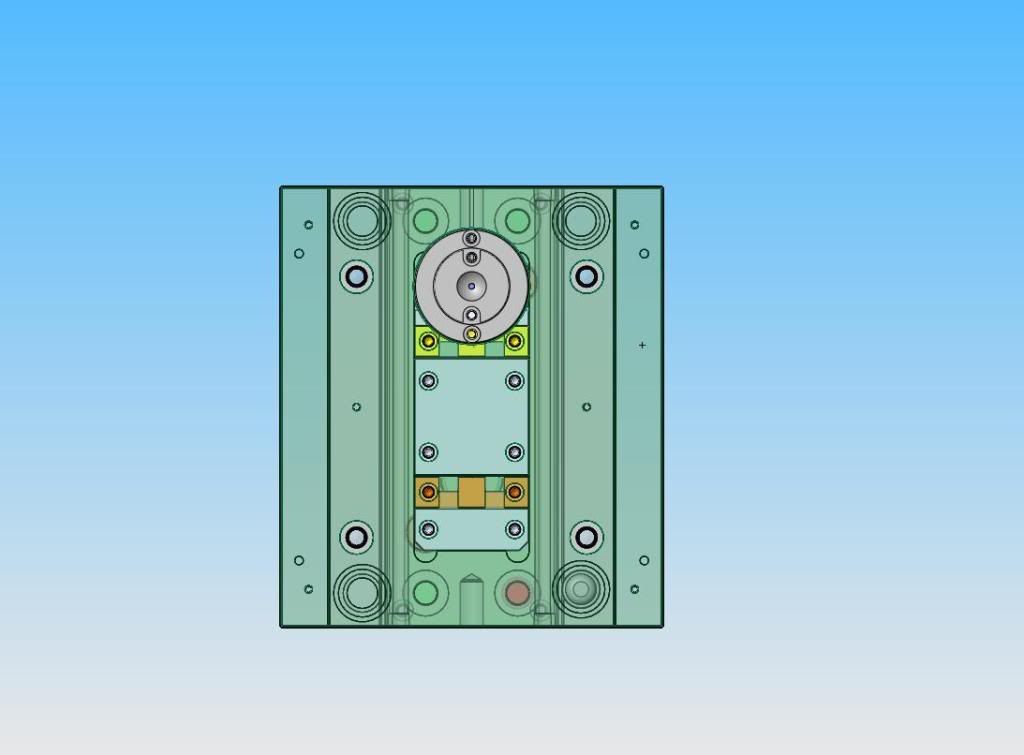

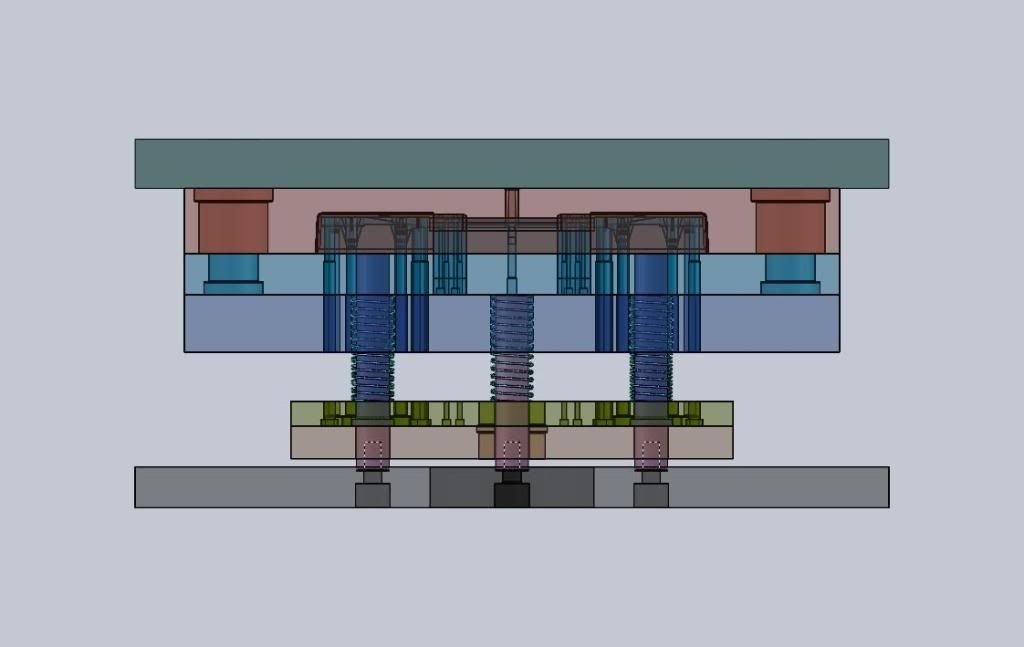

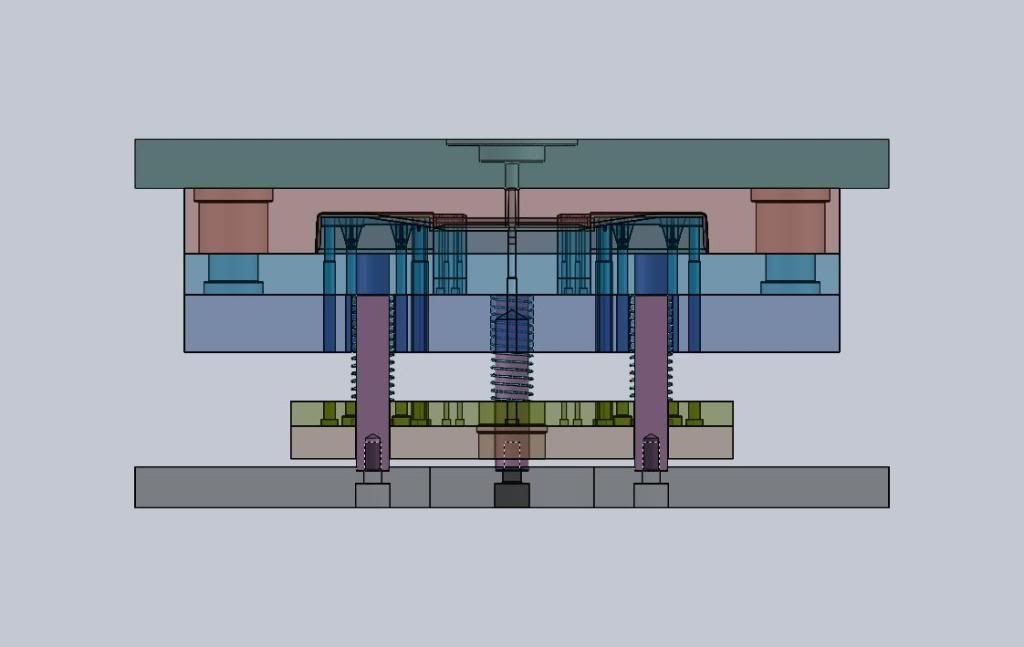

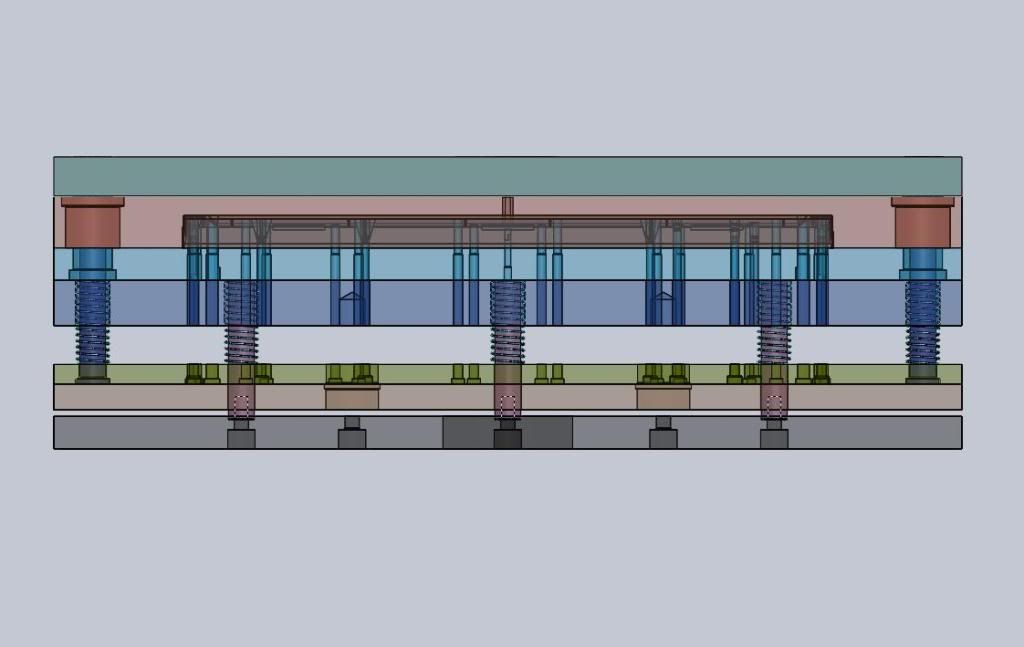

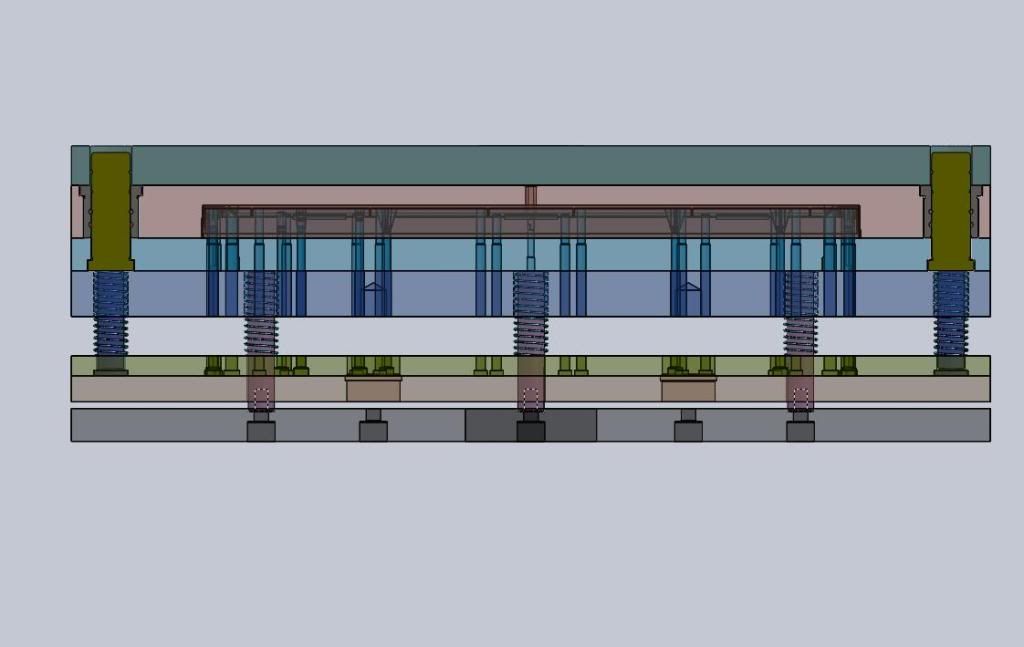

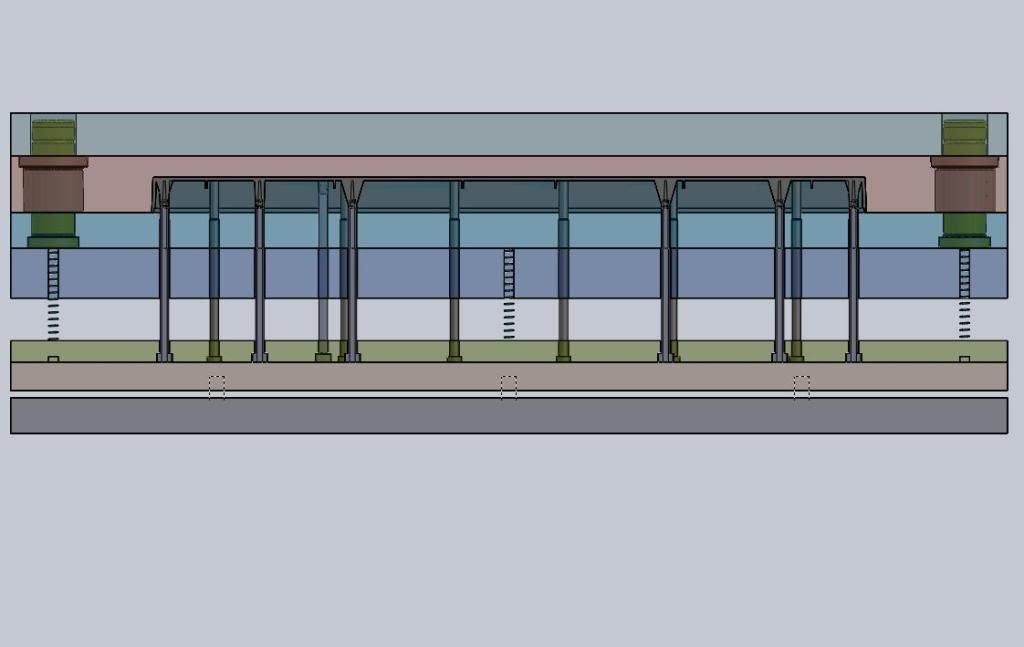

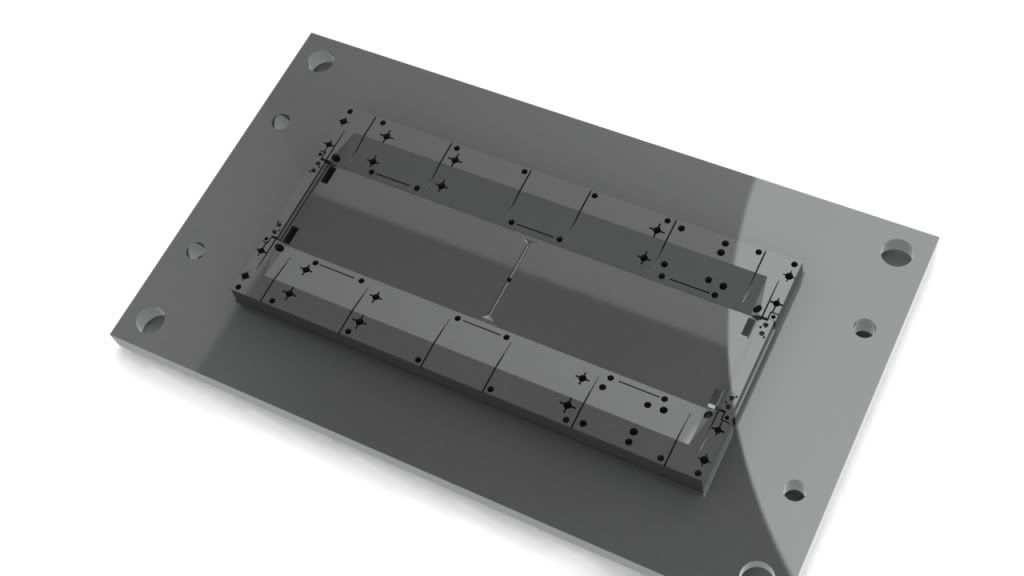

2.Bạn đã xem kĩ sản phẩm đó chưa ???? Bạn định đẩy sản phẩm này như thế nào ( với hình dạng sản phẩm như thế ) ???Xin thưa là : vật liệu PS giòn, dễ bị xước mặt khi đẩy. Vì vậy cần bố trí hệ thống đẩy cận thận. với sản phẩm này thì cần đẩy vành và đẩy tại các vị trí có trụ rỗng ( Muonting box )

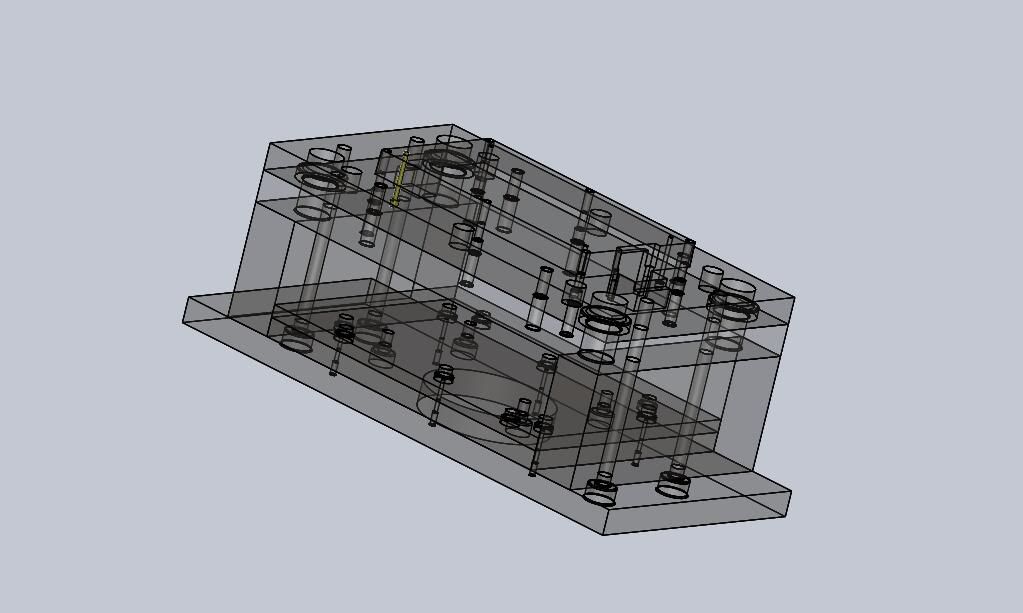

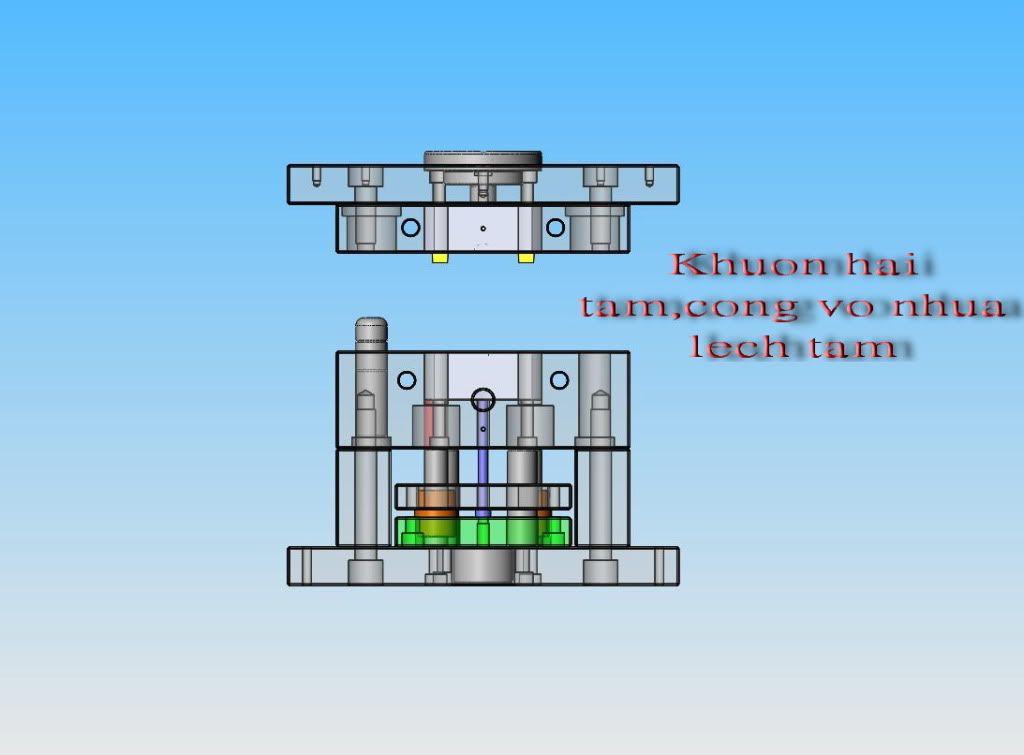

Lúc đầu sản phẩm được đẩy bằng vành ( tấm có màu đên mà bạn hỏi ) nhờ vào lực lò xo có khống chế hành trình đẩy ( khi đó sản phẩn đã được đẩy một chút , đây cân xứng và đều .Thêm nữa giúp cho quá trình sau đẩy dễ dàng hơn, không gây vết xước trên bề mặt thành sản phẩm )Đồng thời khi đó nó sẽ kéo theo hệ thống ống đẩy-ty đẩy đứng yên. Sau khi tấm đẩy ( đẩy vành ) đi hết hành trình đã định do lực lò xo và hệ thống khống chế hành trình thì các ống đẩy tại các vị trí buonting box sẽ đẩy nốt sản phẩm ra khỏi khuôn.

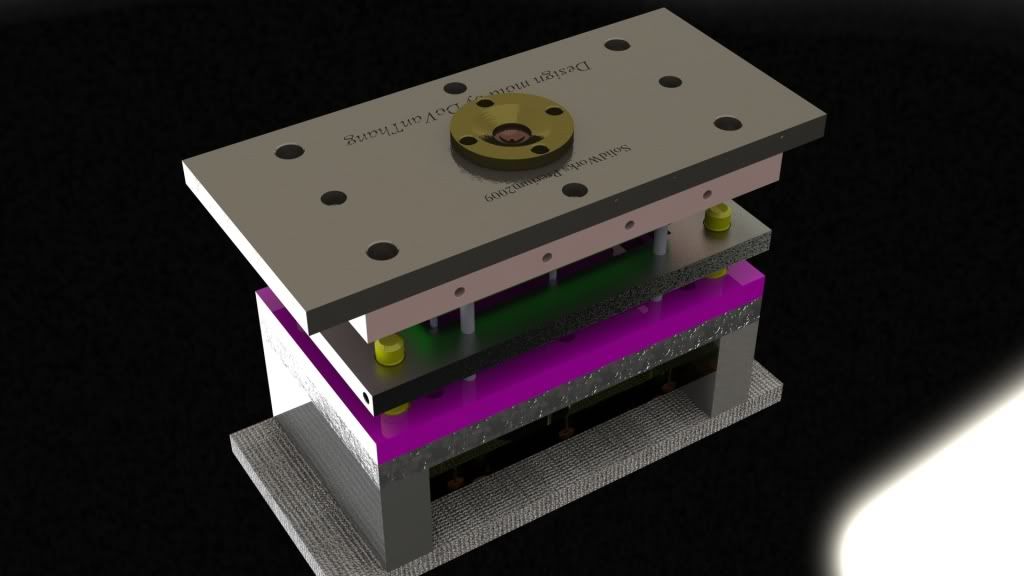

3. Ở đây mình dùng công cụ mold tool để thiết kế khuôn cho sản phẩm này . Sau đó mình dùng các công cụ vẽ của solidWorks để thiết kế lốt phần còn lại của khuôn.Chứ mình không dung các addin của solidWorks ( ví dụ như : SplitWork&MoldWork , Imold,...) để hoàn thành bộ khuôn này.Vì vậy nhìn chung bộ khuôn này ko có tình tiêu chuẩn hóa. Thêm nữa là đây là sản phẩm đầu tay của mình khi thiết kế khuôn nên còn bỡ ngỡ về tiêu chuẩn của khuôn.Cái bạn nói đến mình xin được ghi nhận.Hic hic!!!!!Nhưng mình muốn nói là bạn đừng chú ý đến tiêu chuẩn quá>vì ko phải cứ sản phẩm nào cũng có thể sử dụng tiêu chuẩn được mà còn phải phụ thuộc vào hình dạng của sản phẩm đó rất nhiều, hệ thống đẩy,....

Cái khuôn đó có một số lỗi,ví dụ như : 2 tấm đỡ đặt sai vị trí ( đặt theo chiều dài chứ ko phải đặt thêo chiều rộng như hình mình up lên.Vì với vị trí như hình đó thì độ bền của khuôn sẽ bị yếu đi do khoảng cách 2 tấm đỡ xa.

Rất vui khi được bạn tham gia góp ý .Mong bạn có thể chia sẻ kinh nghiệm với anh em trong lĩnh vực thiết kế khuôn mẫu hơn nữa .

:45::45::45::45::45::45::45::45::45::45::45::45::45::45::45::45:

Còn phần góp ý của bạn :NGONLUABAC

như tôi đã nói ở trên,bạn nên xem xét kĩ trước đã.Bạn hiểu thế nào là khuôn 2 tấm, 3 tấm chưa ???Hiểu đã đúng chưa??Bạn đừng vôi kết luận khi chỉ nhìn vào hình của bộ khuôn mà cần xem xét hết toàn bộ kết cấu của khuôn đã.Khuôn 2 tấm thì mình không đưa ra thêm nữa chác là bạn biết rõ rùi. Còn khuôn 3 tấm là như thế nào ?? xin thưa khuôn đó được dùng khi sản phẩm phun để lại " vết phun " gần như không nhìn thấy trên sản phẩm,or miệng phun ở cạnh của sản phẩm.

Rất vui khi bạn tham gia góp ý. Mong được giao lưu trao đổi với bạn nhiều nhiều !!!!! Thank !!!!

Cho mình hỏi là " cây đẩy " là như thế nào vậy bạn??? nói chung là từ này hơi lạ với mình !!!!

Cảm ơn mọi người !!!!

Chú ý các bạn nên xem kĩ hình dạng của sản phẩm .Mình đã up kèm theo cả file 3D và 2D của nó rùi đó !!

Tinh thần Việt !!!! Tinh thần giới trẻ !!!!!

:57::57::57::57::57::57::57::57::57::57::57:

\:57::57::57::57::57::57::57::57::57::57::57::57:

:57::57::57::57::57::57::57::57::57::57::57::57::57::57::57:

:57::57::57::57::57::57::57::57::57::57::57::57::57::57::57::57::57:

:57::57::57::57::57::57::57::57::57::57::57::57::57::57::57::57::57::57::57:

Các bạn nên xem xét là tại sao mình lạ dùng hệ thông đẩy như cậy ?? tại sao cơ cấu đẩy của sản phẩm này là như thế ?>??