L

Để có thể lắp ráp cần phải có ít nhất một bước tiến của ren trên miếng tôn.

Với bề dầy của tôn trong khoảng 0.5 đến 1.0 mm thì đúng là vấn đề.

Ví dụ với bu long M4X0.7,bước tiến của 1 ren là 0.7 mm.Không thể có đủ 1 ren với tôn dầy 0.5 mm.

Vấn đề này được giải quyết bằng cách gia tăng bề dầy của miếng tôn.

Một bài viết tiếng Anh khá rỏ ràng ở link này :

http://findarticles.com/p/articles/mi_qa5357/is_200601/ai_n21408593/pg_1?tag=artBody;col1

Trích dẫn từ trang này một đoạn cần thiết :

Solution five

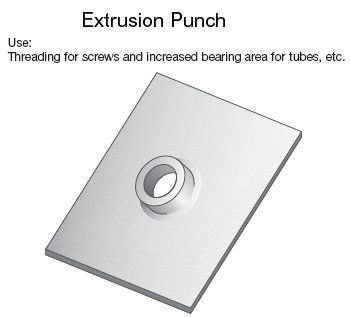

Finally, make an extrusion in the sheet metal. This can be done in the stamping operation with the use of a punch. Often the punch is a secondary operation off-line.

Punches vary from single blow extruding tools to a nail-like device called a spud. The stamping plants are inclined to use a spud, as it requires little maintenance. It acts like a nail that, when driven through the sheet metal, produces a c

extrusion

..................

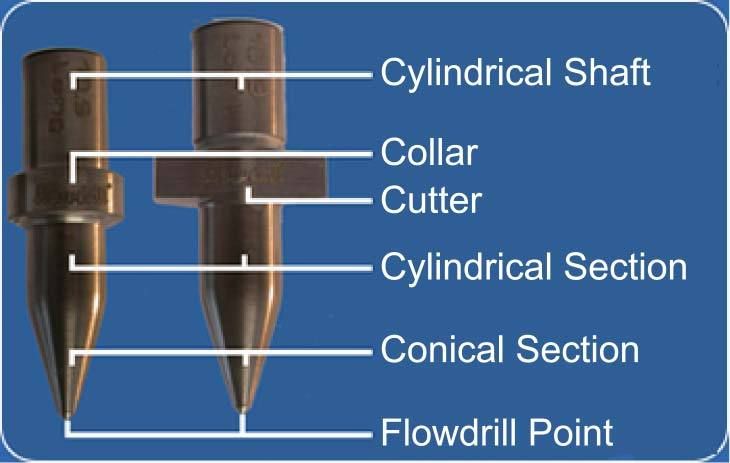

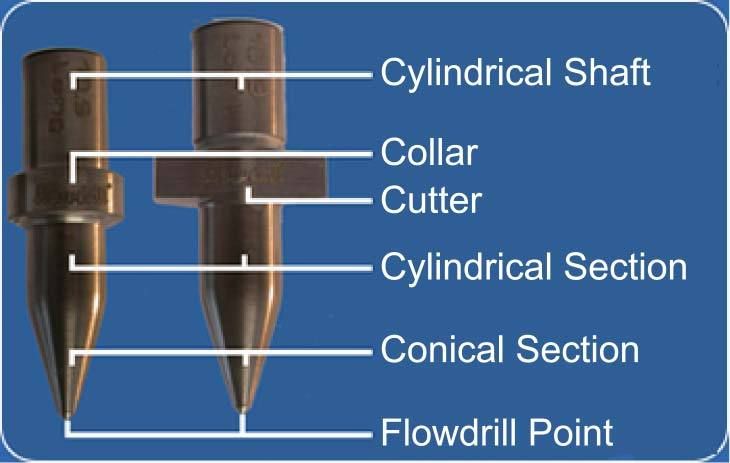

While the extrusion solution appears to be unusable, it has the best potential for fixing the problem if modified. If the extrusion could be made by other than stamping with a punch, it would have sufficient wall thickness and height to solve the problem. There is such a method. It is called thermal friction welding. The process, illustrated here by the Flowdrill, Inc. company's diagrams, consists of spinning a c

, high

arbor against the metal under pressure.

The tool can be run in an arbor press (drill press) as part of stamping operation, or even a h

tool. As the part "rubs" against the metal, heat causes the metal to become molten and the tool penetrates the metal. The arbor tool is sized to produce the exact diameter of boss ID required. Heat effect is limited to a few millimeters around the boss extrusion. Flowdrill's website, www.flowdrill.com has an excellent video showing the operation. The formed boss is three times the metal thickness and, when coupled with a thread rolling screw, is as strong as or stronger than the parent metal.

Với bề dầy của tôn trong khoảng 0.5 đến 1.0 mm thì đúng là vấn đề.

Ví dụ với bu long M4X0.7,bước tiến của 1 ren là 0.7 mm.Không thể có đủ 1 ren với tôn dầy 0.5 mm.

Vấn đề này được giải quyết bằng cách gia tăng bề dầy của miếng tôn.

Một bài viết tiếng Anh khá rỏ ràng ở link này :

http://findarticles.com/p/articles/mi_qa5357/is_200601/ai_n21408593/pg_1?tag=artBody;col1

Trích dẫn từ trang này một đoạn cần thiết :

Solution five

Finally, make an extrusion in the sheet metal. This can be done in the stamping operation with the use of a punch. Often the punch is a secondary operation off-line.

Punches vary from single blow extruding tools to a nail-like device called a spud. The stamping plants are inclined to use a spud, as it requires little maintenance. It acts like a nail that, when driven through the sheet metal, produces a c

..................

While the extrusion solution appears to be unusable, it has the best potential for fixing the problem if modified. If the extrusion could be made by other than stamping with a punch, it would have sufficient wall thickness and height to solve the problem. There is such a method. It is called thermal friction welding. The process, illustrated here by the Flowdrill, Inc. company's diagrams, consists of spinning a c

The tool can be run in an arbor press (drill press) as part of stamping operation, or even a h

Last edited:

Theo tác giả TOM DOPPKE của bài viết trên thì có 5 cách tạo ren ở vật liệu mỏng.

1/ Gấp tôn lại thành nhiều lớp : cách này quá thô sơ và bất tiện ,không ai dùng,nhưng vẫn là một cách.

2/ Hàn ,hoặc ép thêm vật liệu,cách này phiền hà quá !!

3/ Đột lổ,sau đó ép các loại threaded insert vào.

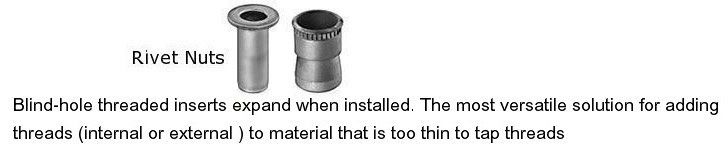

Hình của một trong các loại insert này là:

Sau khi được ép vào tấm tôn thì có dạng như sau

Cách này tốn kém vì mấy cái threaded insert cũng khá đắt

4/Đột lổ ,sau đó làm ren mịn,bước tiến 1 ren nhỏ hơn bề dầy của vật liêu.

Bù long ren mịn không phổ thông,tap ren mịn cũng đắt và khó tìm.Cách này cũng không tốt.

1/ Gấp tôn lại thành nhiều lớp : cách này quá thô sơ và bất tiện ,không ai dùng,nhưng vẫn là một cách.

2/ Hàn ,hoặc ép thêm vật liệu,cách này phiền hà quá !!

3/ Đột lổ,sau đó ép các loại threaded insert vào.

Hình của một trong các loại insert này là:

Sau khi được ép vào tấm tôn thì có dạng như sau

Cách này tốn kém vì mấy cái threaded insert cũng khá đắt

4/Đột lổ ,sau đó làm ren mịn,bước tiến 1 ren nhỏ hơn bề dầy của vật liêu.

Bù long ren mịn không phổ thông,tap ren mịn cũng đắt và khó tìm.Cách này cũng không tốt.

Last edited:

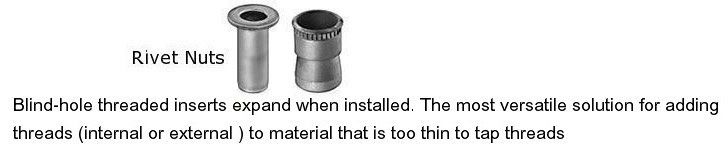

5/Cách này đang được dùng trong công nghệ hiện đại.Được gọi là EXTRUSION PUNCH tức là vừa dập vừa đùn ép.

Có hai phương pháp extrusion punch :

A/ Dập truyền thống (extrusion punch)

Trước hết vật liệu mỏng sẽ được đột một lổ mồi nhỏ (piercing punch) sau đó dùng một dụng cụ dập hình côn để đùn và làm cho lổ dầy ra như hình dưới đây :

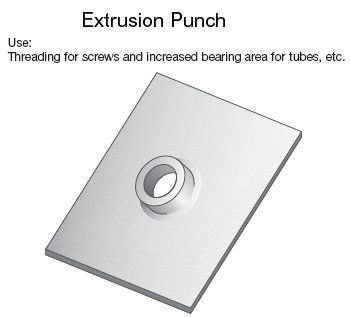

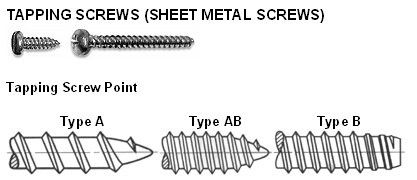

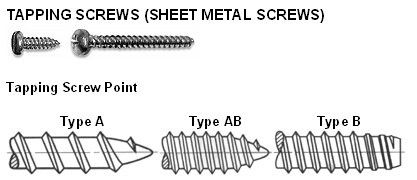

Bây giờ có thể dùng mũi tap để làm ren.Nhưng thông thường với vật liệu quá mõng người ta chỉ làm lổ ,các loại ốc vít đặt biệt sẽ tự làm ren ở lần đầu được bắt vào các lổ này.

Hình của loại ốc vít này :

]

]

B/ Dập theo nguyên tắc hàn ma sát.(thermal friction welding)

Các mũi khoan flowdrill bằng carbide dạng côn dưới đây quay ở tốc độ cao lúc được ép xuông sẽ làm nóng chảy vật liệu và đùn xuống dưới tạo thành lổ trụ có bề dầy tương đương ba lần bề dầy vật liệu nguyên thủy.

Bây giờ chỉ việc dùng mũi tap thông thường để làm ren.

Lưu ý là bề dầy của boss mới hình thành này vẫn rất hạn chế nên người ta dùng thread forming tap (roll tap) để làm ren chứ không dùng cut tap,

Hơn nữa roll tap làm ren khoảng 30% mạnh hơn cut tap(theo sách vở)

Hình để phân biệt cut,roll tap

Để rõ ràng hơn về công nghệ này ,mời xem video ở link dưới đây

http://www.flowdrill.com/english/introduction.htm#prz

Video này có thể save khi nhấp chuột vào khung Demo Video.

Tất cả những kiến thức về công nghệ dập ren của bài này được tìm từ internet.Không phải do học hay kinh nghiệm được.

sv

Có hai phương pháp extrusion punch :

A/ Dập truyền thống (extrusion punch)

Trước hết vật liệu mỏng sẽ được đột một lổ mồi nhỏ (piercing punch) sau đó dùng một dụng cụ dập hình côn để đùn và làm cho lổ dầy ra như hình dưới đây :

Bây giờ có thể dùng mũi tap để làm ren.Nhưng thông thường với vật liệu quá mõng người ta chỉ làm lổ ,các loại ốc vít đặt biệt sẽ tự làm ren ở lần đầu được bắt vào các lổ này.

Hình của loại ốc vít này :

B/ Dập theo nguyên tắc hàn ma sát.(thermal friction welding)

Các mũi khoan flowdrill bằng carbide dạng côn dưới đây quay ở tốc độ cao lúc được ép xuông sẽ làm nóng chảy vật liệu và đùn xuống dưới tạo thành lổ trụ có bề dầy tương đương ba lần bề dầy vật liệu nguyên thủy.

Bây giờ chỉ việc dùng mũi tap thông thường để làm ren.

Lưu ý là bề dầy của boss mới hình thành này vẫn rất hạn chế nên người ta dùng thread forming tap (roll tap) để làm ren chứ không dùng cut tap,

Hơn nữa roll tap làm ren khoảng 30% mạnh hơn cut tap(theo sách vở)

Hình để phân biệt cut,roll tap

Để rõ ràng hơn về công nghệ này ,mời xem video ở link dưới đây

http://www.flowdrill.com/english/introduction.htm#prz

Video này có thể save khi nhấp chuột vào khung Demo Video.

Tất cả những kiến thức về công nghệ dập ren của bài này được tìm từ internet.Không phải do học hay kinh nghiệm được.

sv

L

Bác tư duy chi cho mệt rứa :3::3:

Trong trang flowdrill.com đã có sẵn các dử liệu rồi.

Bác nhấp vào khung Technical Material sẽ có hết.

Khung" Dimension list" thì có bãn vẽ của cái flowdrill

Khung "RPM for different thickness" thì có tốc độ cần có của trục cho mỗi loại bề dầy vật liệu.

Vấn đề chỉ còn là làm sao chế cái mũi flowdrill này.

Góp ý với bác nghe :108::108:

Hình dưới đây là mũi dao phay carbide đường kính 0.012 mm (0.005 inch ),thường với các dao phay đường kính từ 0.005 đến 0.032 inch đều được sãn xuất với dạng như vậy với phần trụ chính là 0.125 inch, phần trụ hình côn đã được định hình sẵn.

Bác thu mua các dao phay loại này đã bị gẩy mũi cắt nhưng phần trụ côn vẫn còn,sau đó đem về mài lại theo hình dáng của bản vẽ ,tức là thêm một cái gờ.Phần dưới của cái gờ này ( tiếp xúc với trụ côn ) cần tạo hình thành lưởi cắt để cắt bằng mặt trên khi vật liệu bị nóng chảy tràn lên phía trên.

Phần trên sẽ có nhiệm vụ giử cho mũi flowdrill tự chế này không bị thụt vào drill chuck.

Chỉ có vấn đề là carbide rất dòn,ép mạnh quá thì cái gờ này sẽ bể luôn :21::21:

Góp ý linh tinh,bác suy nghĩ kỷ trước khi làm kẻo mất thì giờ của bác nhé.

sv

Trong trang flowdrill.com đã có sẵn các dử liệu rồi.

Bác nhấp vào khung Technical Material sẽ có hết.

Khung" Dimension list" thì có bãn vẽ của cái flowdrill

Khung "RPM for different thickness" thì có tốc độ cần có của trục cho mỗi loại bề dầy vật liệu.

Vấn đề chỉ còn là làm sao chế cái mũi flowdrill này.

Góp ý với bác nghe :108::108:

Hình dưới đây là mũi dao phay carbide đường kính 0.012 mm (0.005 inch ),thường với các dao phay đường kính từ 0.005 đến 0.032 inch đều được sãn xuất với dạng như vậy với phần trụ chính là 0.125 inch, phần trụ hình côn đã được định hình sẵn.

Bác thu mua các dao phay loại này đã bị gẩy mũi cắt nhưng phần trụ côn vẫn còn,sau đó đem về mài lại theo hình dáng của bản vẽ ,tức là thêm một cái gờ.Phần dưới của cái gờ này ( tiếp xúc với trụ côn ) cần tạo hình thành lưởi cắt để cắt bằng mặt trên khi vật liệu bị nóng chảy tràn lên phía trên.

Phần trên sẽ có nhiệm vụ giử cho mũi flowdrill tự chế này không bị thụt vào drill chuck.

Chỉ có vấn đề là carbide rất dòn,ép mạnh quá thì cái gờ này sẽ bể luôn :21::21:

Góp ý linh tinh,bác suy nghĩ kỷ trước khi làm kẻo mất thì giờ của bác nhé.

sv