L

Author

Giáo trình Trung Tâm Gia Công Ban gia công cơ khí HIC-JICA

2.1.1.Hệ trục tọa độ:

Để xác định các vị trí của các bộ phận máy trong quá trình chuyển động, về nguyên tắc, ta cần phi gắn chúng vào những hệ trục toạ độ. Để thống nhất việc lập trình, người ta quy ước như sau:

+ Dụng cụ cắt thực hiện chuyển động tiến, chi tiết đứng yên.

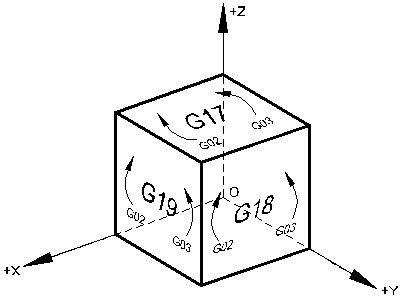

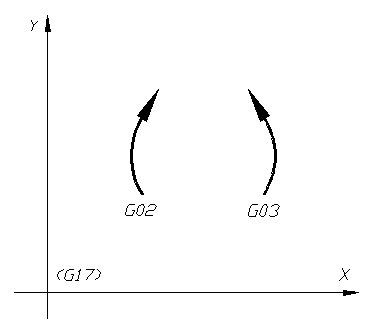

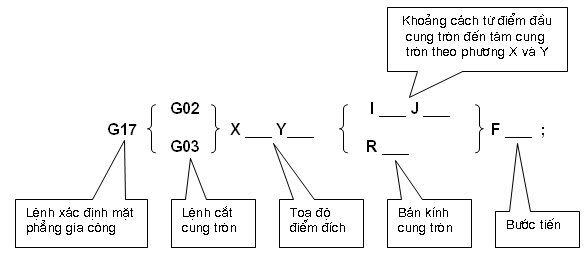

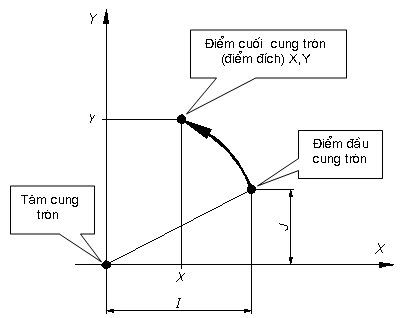

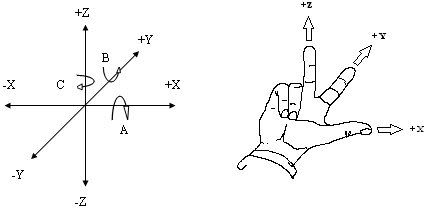

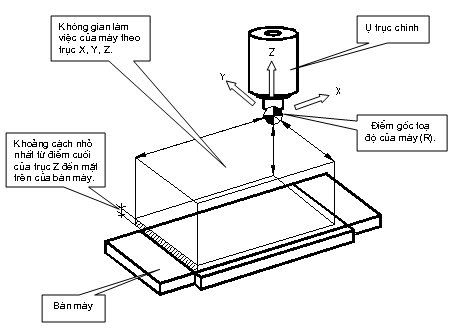

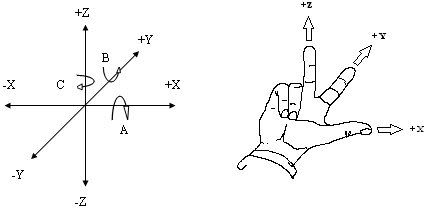

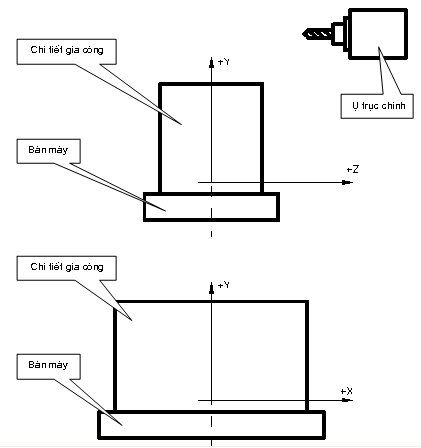

+ Các chuyển động tịnh tiến được biểu diễn theo hệ trục toạ độ vuông góc X,Y,Z. Chiều của chúng được xác định theo quy tắc bàn tay phi, (theo quy tắc bàn tay phi: ngón tay cái là trục X, ngón tay chỏ là trục Y ngón tay giữa là trục Z) (Hình 2.1).

Hình 2.1: Hệ trục tọa độ theo qui tắc bàn tay phi.

Quy tắc bàn tay phi:

+ Trục Z trùng với trục chính của máy. Chiều đứng của trục Z (+Z) là dao chạy ra xa bề mặt gia công, chiều âm (- Z ) là chiều dao ăn sâu vào vật liệu.

+ Trục X là trục vuông góc với trục Z. Chiều đứng của của trục (+X) là chiều dao dịch chuyển hướng từ tay trái sang tay, chiều âm (- X) là chiều ngược lại.

+ Trục Y là trục vuông góc với trục X và trục Z. Chiều đứng của trục Y là chiều hướng từ cổ tay đến đầu ngón chỏ, chiều âm là chiều ngược lại.

úNgoài ra ở những trung tâm gia công hiện đại có thể có thêm những trục sau:

+ Trục A là trục quay quanh trục X.

+ Trục B là trục quay quanh trục Y.

+ Trục C là trục quay quanh trục Z.

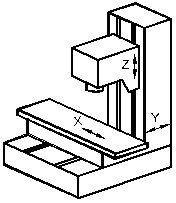

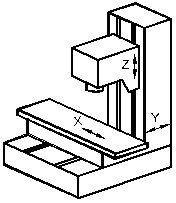

Hình 2.2:Trung tâm gia công trục đứng

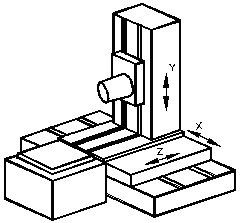

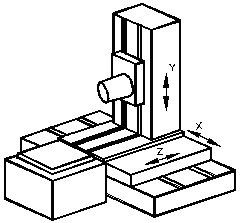

Hình 2.3:Trung tâm gia công trục ngang.

Chú ý: Xác định chiều âm dương của dụng cụ cắt phi luôn chú ý quy ước là: dao di chuyển tịnh tiến, chi tiết đứng yên.

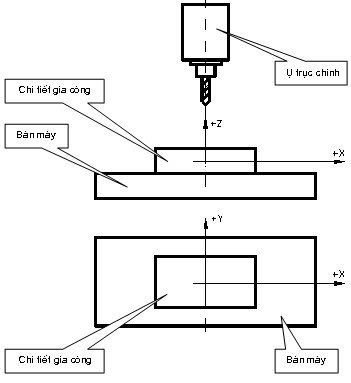

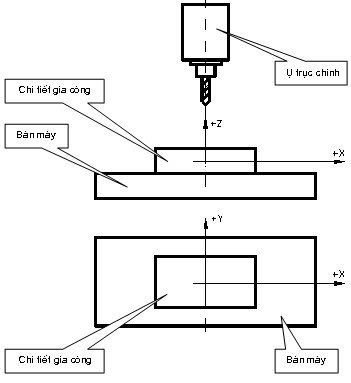

Hình 2.4: Hệ trục toạ độ của trung tâm gia công trục đứng.

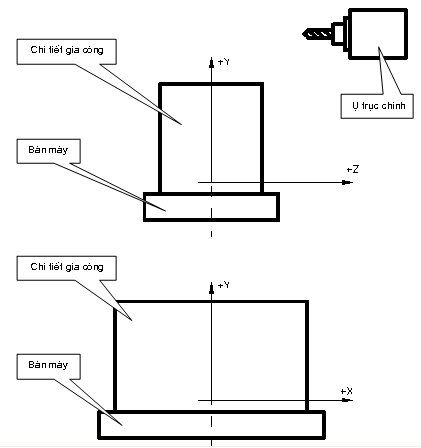

Hình 2.5: Hệ trục toạ độ của trung tâm gia công trục ngang.

2.1.2. Các điểm chuẩn:

Để điều khiển chuyển động tịnh tiến của dao để tạo ra biên dạng của chi tiết gia công, cần phi xác định chính xác toạ độ của từng điểm trên quỹ đạo chuyển động của dao. Như vậy, sau khi đã xác lập các hệ trục tọa độ vấn đề tiếp theo là phi gắn hệ trục tọa độ đó vào điểm gốc “không” của phôi để so sánh với điểm gốc toạ độ của máy.

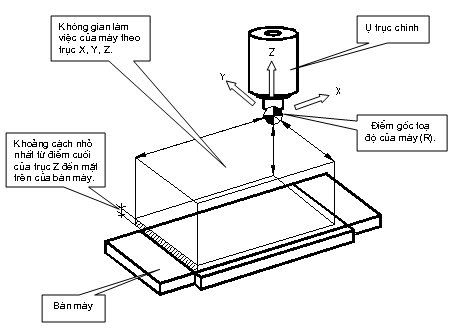

a. Điểm gốc tọa độ của máy (điểm R):

Điểm gốc tọa độ của máy là điểm cố định do nhà chế tạo đã xác lập ngay từ khi thiết kế máy. Nó là điểm chuẩn để xác định vị trí các điểm gốc khác như gốc toạ

độ của chi tiết W…

Đối với trung tâm gia công điểm gốc R được chọn là vị trí cuối hành trình của trục X, trục Y, trục Z.

Hình 2.6: Điểm gốc toạ độ của máy và không gian làm việc của máy.

b. Điểm gốc toạ độ của chi tiết (điểm W):

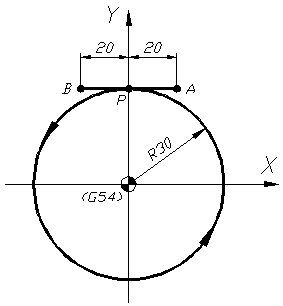

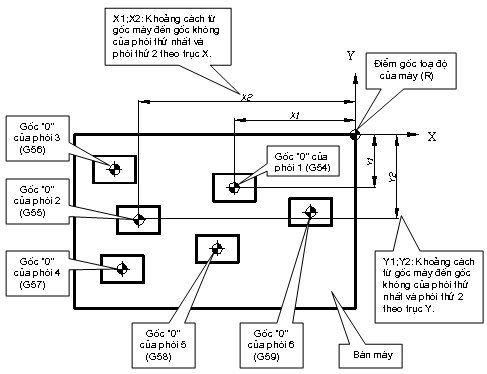

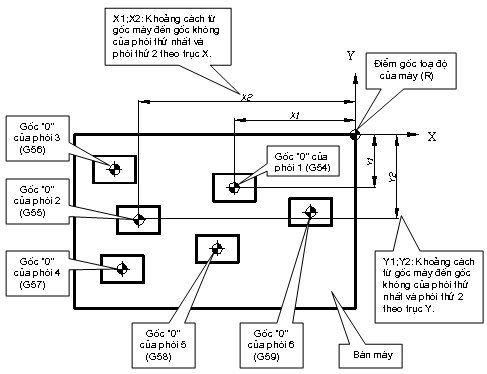

Hình 2.7: Hệ thống gốc toạ độ của chi tiết từ G54 đến G59.

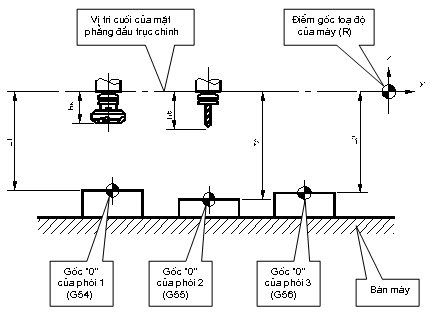

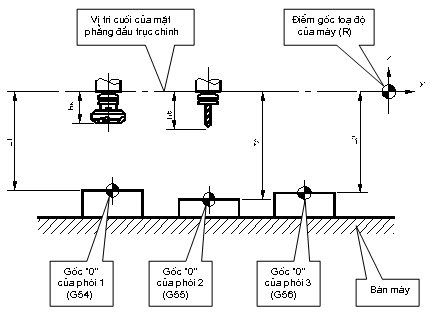

Hình 2.8: Hệ thống gốc toạ độ của chi tiết.

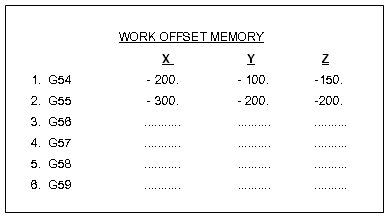

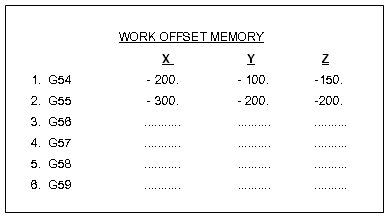

Trước khi lập trình, người lập trình phi chọn điểm gốc toạ độ “điểm 0” của chi tiết, để xuất phát từ điểm gốc này mà xác định toạ độ của các điểm trên đường bao của chi tiết. Tuỳ theo hình dáng cụ thể của chi tiết mà lựa chọn điểm gốc không của chi tiết cho phù hợp, tính toán dễ dàng. Trên bàn máy của trung tâm gia công có thể gá nhiều phôi tối đa là 6 phôi. Điểm gốc toạ độ của phôi thứ nhất được xác định bằng G54, Điểm gốc toạ độ của phôi thứ hai được xác định bằng G55 và đến phôi thứ 6 là G59. Giá trị toạ độ theo phưng X,Y và Z của các phôi được khai báo trong bảng: WORK OFFSET MEMORY.

2.2. Cấu trúc chương trình NC viết cho trung tâm gia công:

Chương trình NC (Numerical Control) là toàn bộ các câu lệnh cần thiết để gia công hoàn chỉnh một chi tiết trên trung tâm gia công. Cấu trúc của một chưng trình NC đã được tiêu chuẩn hoá theo tiêu chuẩn quốc tế (ISO CODE).

a. Tên chương trình:

Tên chương trình được bắt đầu bằng chữ cái “O”, tiếp sau đó là 4 con số từ 1 đến 9999.

Ví dụ: O1; O12; O1234.

Kèm theo tên chương trình còn có các chú thích, chú thích này nhiều nhất là 16 ký tự.

Ví dụ: O0001 (Bai tap1);

b. Số thứ tự:

Trong chương trình chính có nhiều phần chưng trình, mỗi phần chương trình chứa những thông tin gia công cho một dao. Phần chương trình bao giờ cũng bắt đầu từ số thứ tự N và kết thúc bằng M01 (lệnh tạm dừng chương trình).

Số thứ tự được bắt đầu bằng chữ cái N, tiếp sau là 5 con số từ 1 đến 99999.

Ví dụ: N1; N12; N123; N12345.

Kèm theo số thứ tự còn có các chú thích, chú thích này nhiều nhất là 16 ký tự.

Ví dụ: N100 (Phay);

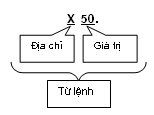

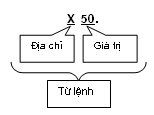

c. Từ lệnh:

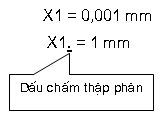

Là đn vị nhỏ nhất trong chơưng trình NC. Từ lệnh bao gồm hai phần: địa chỉ và giá trị.

Ví dụ:

d. Địa chỉ:

Là các địa chỉ mà máy cần phi thực hiện.

Ví dụ: X50. Máy điều khiển dao đến địa chỉ là trục X có toạ độ là 50mm.

Địa chỉ bao gồm các chữ cái từ A đến Z.

e. Giá trị:

Là các con số từ 0 đến 9 luôn luôn đi kèm với các chữ cái địa chỉ.

f. Câu lệnh:

Là một dòng lệnh trong chưng trình, trong một câu lệnh có thể có một hoặc nhiều từ lệnh, cuối mỗi câu lệnh có dấu “;”

Ví dụ: G54 G90 G00 X-50. Y50. ;

g. Phần chương trình:

Trong chương trình chính có nhiều phần chương trình, mỗi phần chương trình chứa những thông tin gia công cho một dao. Phần chương trình bao giờ cũng bắt đầu từ số thứ tự N và kết thúc bằng M01.

Ví dụ:

N200 (Khoan);

G90 G00 X0 Y0;

S500 M03;

G43 Z5. H02;

G73 Z-15. Q5. F120;

G80 G91 G00 G28 Z0 M05;

G49;

T03;

M06;

M01;

h. Chương trình chính:

Là toàn bộ những thông tin cần thiết để gia công hoàn thiện một chi tiết trên trung tâm gia công. Một chương trình chính bao giờ cũng bắt đầu bằng chữ cái “O” (tên chương trình) và kết thúc bằng M30.

Ví dụ:

O0001 (Bài tập 1); ............. Tên chương trình.

G91 G00 G28 Z0; ............. Về vị trí thay dao.

T01; .............. Gọi dao số 1.

M06; .............. Đưa dao số 1 vào vị trí làm việc.

M01; .............. Tạm dừng chưng trình.

N100 (Phay); .............. Số thứ tự.

G54 G90 G00 X-50. Y50. ; .............. Xác nhận gốc “0” của phôi số 1.

S800 M03; .............. Mở trục chính quay thuận chiều (800 v/p).

G43 Z5. H01; .............. Bù dao theo chiều dài.

Z-5.; .............. Dao di chuyển đến toạ độ Z-5.

G01 Y-50. F200.; .............. Dao cắt gọt thẳng đến toạ độ Y-50.

G00 Z5.; .............. Dao di chuyển nhanh đến toạ độ Z5.

G91 G28 Z0 M05; ............. Về vị trí thay dao.

G49; ............. Xoá bỏ bù dao theo chiều dài.

T02; ..............Gọi dao số 2.

M06; ..............Đưa dao số 2 vào vị trí làm việc.

M01; .............. Tạm dừng chưng trình.

N200 (Khoan); .............. Số thứ tự.

G90 G00 X0 Y0; .............. Dao di chuyển nhanh đến toạ độ X0,Y0.

S500 M03; .............. Mở trục chính quay thuận chiều (500 v/p).

G43 Z5. H02; .............. Bù dao theo chiều dài.

G73 Z-15. Q5. F120; .............. Chu trình khoan.

G80 G91 G00 G28 Z0 M05; ..............Xoá bỏ chu trình khoan. Về vị trí thay dao.

G49; ............. Xoá bỏ bù dao theo chiều dài.

T03; .............. Gọi dao số 3.

M06; .............. Đưa dao số 3 vào vị trí làm việc.

M01; .............. Tạm dừng chương trình.

N300 (Ta rô); .............. Số thứ tự.

......................;

......................;

......................;

M30; .............. Kết thúc chương trình.

h. Chương trình con:

Là một đoạn chương trình riêng biệt không thuộc chương trình chính. Mục đích của chương trình con là để lặp đi lặp lại nhiều lần, gim việc phi viết những đoạn chương trình giống nhau trong chương trình chính. Một chương trình con bao giờ cũng bắt đầu bằng chữ cái”O” và kết thúc bằng M99.

Ví dụ:

O100;

G91 X32.5;

Y-65.;

X-65.;

M99;

2.3. Lập trình gia công trên trung tâm gia công:

2.3.1. Ngôn ngữ lập trình:

Lập trình gia công trên trung tâm gia công hầu hết sử dụng ngôn ngữ lập trình theo tiêu chuẩn quốc tế ISO CODE.

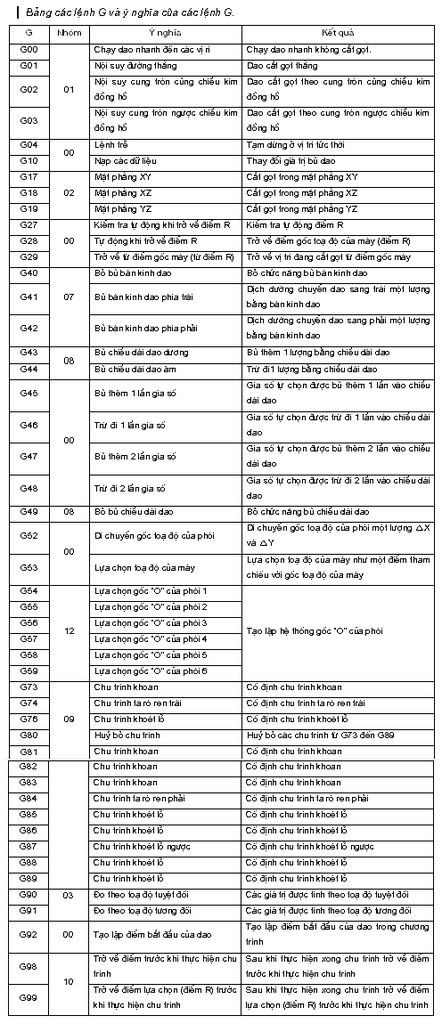

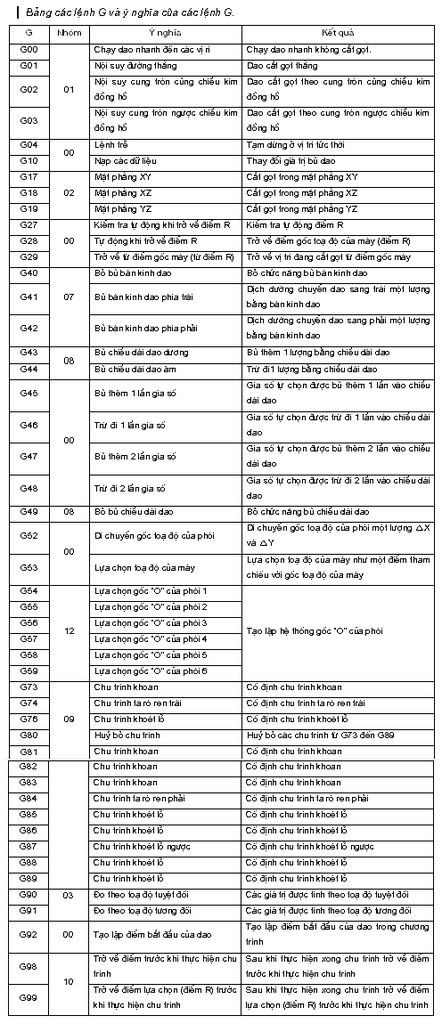

Bảng các lệnh G và ý nghĩa của các lệnh G.

2.3.2. Đo theo toạ độ tưng đối và toạ độ tuyệt đối:

a. Đo theo toạ độ tuyệt đối: G90

Là phưng pháp đo mà tất c các kính thước đều so với gốc không của phôi.

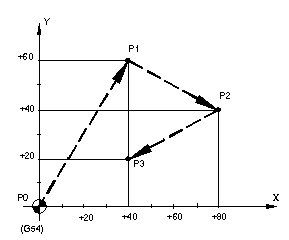

Ví dụ: Dao di chuyển từ điểm hiện hành đến điểm đích (hình 2.9) câu lệnh được viết như sau:

G00(G01) G90 X-5. Y5.;

b. Đo theo toạ độ tưng đối: G91

Là phưng pháp đo mà kích thước được tính từ điểm hiện hành đến điểm đích.

Ví dụ: Dao di chuyển từ điểm hiện hành đến điểm đích (hình 2.9) câu lệnh được viết như sau:

G00(G01) G91 X-15. Y-5.;

http://i231.photobucket.com/albums/ee232/cuonglm/12.jpg/IMG]

Hình 2.9

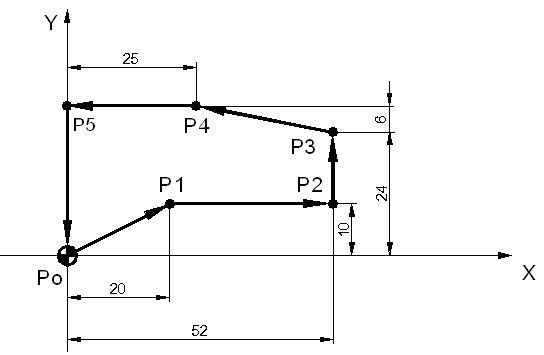

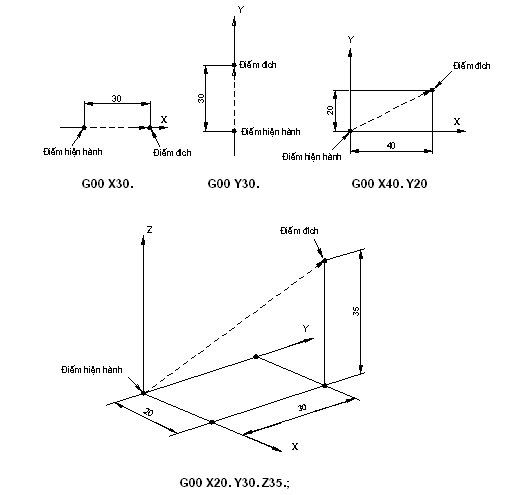

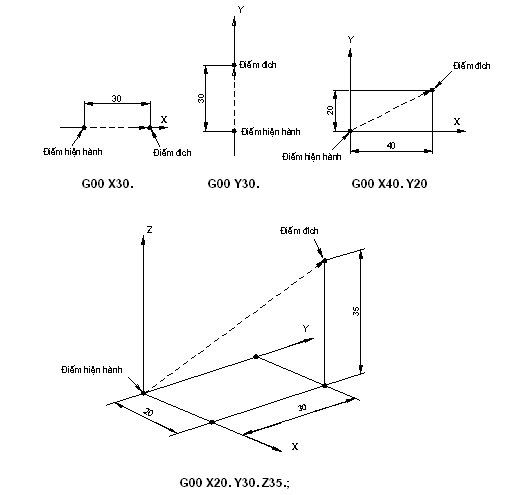

2.3.3. Lệnh chạy dao nhanh không cắt gọt: G00

G00 là chức năng dao di chuyển nhanh không cắt gọt từ điểm hiện hành đến điểm đích.

Mẫu câu lệnh như sau :

[IMG]http://i231.photobucket.com/albums/ee232/cuonglm/13.jpg

Ví dụ:

Hình 2.10: Lệnh G00

Sử dụng G00 trong các trường hợp sau:

- Dao di chuyển nhanh từ vị trí thay dao đến gần chi tiết gia công, khi gia công xong chạy về vị trí thay dao.

- G00 được sử dụng trong chương trình khi cần di chuyển dao nhanh không cắt để tiết kiệm thời gian gia công.

* Chú ý khi sử dụng G00:

Khi dao di chuyển nhanh từ vị trí thay dao đến gần chi tiết gia công cần lựa chọn đường đi của dao một cách cẩn thận tránh va dao vào chi tiết gia công hoặc các chi tiết khác, khong cách của điểm đích cách chi tiết gia công tối thiểu là 10mm.

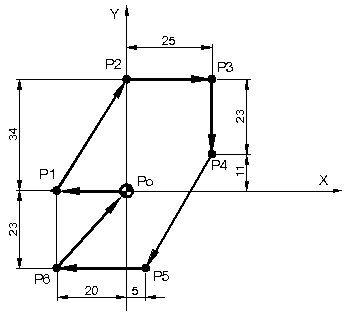

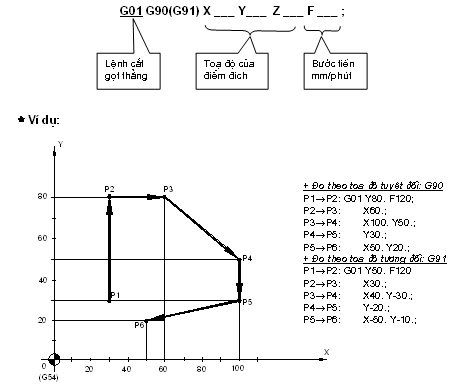

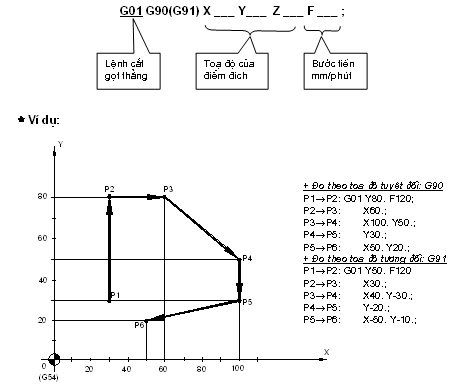

2.3.4. Lệnh cắt gọt thẳng: G01

G01 là chức năng dao di chuyển từ điểm hiện hành đến điểm đích theo đường thẳng với một lượng tiến dao nhất định.

Mẫu câu lệnh như sau :

Hình 2.11

Lập trình cho trung tâm gia công

2.1. Đặc điểm đặc trưng của trung tâm gia công:2.1.1.Hệ trục tọa độ:

Để xác định các vị trí của các bộ phận máy trong quá trình chuyển động, về nguyên tắc, ta cần phi gắn chúng vào những hệ trục toạ độ. Để thống nhất việc lập trình, người ta quy ước như sau:

+ Dụng cụ cắt thực hiện chuyển động tiến, chi tiết đứng yên.

+ Các chuyển động tịnh tiến được biểu diễn theo hệ trục toạ độ vuông góc X,Y,Z. Chiều của chúng được xác định theo quy tắc bàn tay phi, (theo quy tắc bàn tay phi: ngón tay cái là trục X, ngón tay chỏ là trục Y ngón tay giữa là trục Z) (Hình 2.1).

Hình 2.1: Hệ trục tọa độ theo qui tắc bàn tay phi.

Quy tắc bàn tay phi:

+ Trục Z trùng với trục chính của máy. Chiều đứng của trục Z (+Z) là dao chạy ra xa bề mặt gia công, chiều âm (- Z ) là chiều dao ăn sâu vào vật liệu.

+ Trục X là trục vuông góc với trục Z. Chiều đứng của của trục (+X) là chiều dao dịch chuyển hướng từ tay trái sang tay, chiều âm (- X) là chiều ngược lại.

+ Trục Y là trục vuông góc với trục X và trục Z. Chiều đứng của trục Y là chiều hướng từ cổ tay đến đầu ngón chỏ, chiều âm là chiều ngược lại.

úNgoài ra ở những trung tâm gia công hiện đại có thể có thêm những trục sau:

+ Trục A là trục quay quanh trục X.

+ Trục B là trục quay quanh trục Y.

+ Trục C là trục quay quanh trục Z.

Hình 2.2:Trung tâm gia công trục đứng

Hình 2.3:Trung tâm gia công trục ngang.

Chú ý: Xác định chiều âm dương của dụng cụ cắt phi luôn chú ý quy ước là: dao di chuyển tịnh tiến, chi tiết đứng yên.

Hình 2.4: Hệ trục toạ độ của trung tâm gia công trục đứng.

Hình 2.5: Hệ trục toạ độ của trung tâm gia công trục ngang.

2.1.2. Các điểm chuẩn:

Để điều khiển chuyển động tịnh tiến của dao để tạo ra biên dạng của chi tiết gia công, cần phi xác định chính xác toạ độ của từng điểm trên quỹ đạo chuyển động của dao. Như vậy, sau khi đã xác lập các hệ trục tọa độ vấn đề tiếp theo là phi gắn hệ trục tọa độ đó vào điểm gốc “không” của phôi để so sánh với điểm gốc toạ độ của máy.

a. Điểm gốc tọa độ của máy (điểm R):

Điểm gốc tọa độ của máy là điểm cố định do nhà chế tạo đã xác lập ngay từ khi thiết kế máy. Nó là điểm chuẩn để xác định vị trí các điểm gốc khác như gốc toạ

độ của chi tiết W…

Đối với trung tâm gia công điểm gốc R được chọn là vị trí cuối hành trình của trục X, trục Y, trục Z.

Hình 2.6: Điểm gốc toạ độ của máy và không gian làm việc của máy.

b. Điểm gốc toạ độ của chi tiết (điểm W):

Hình 2.7: Hệ thống gốc toạ độ của chi tiết từ G54 đến G59.

Hình 2.8: Hệ thống gốc toạ độ của chi tiết.

Trước khi lập trình, người lập trình phi chọn điểm gốc toạ độ “điểm 0” của chi tiết, để xuất phát từ điểm gốc này mà xác định toạ độ của các điểm trên đường bao của chi tiết. Tuỳ theo hình dáng cụ thể của chi tiết mà lựa chọn điểm gốc không của chi tiết cho phù hợp, tính toán dễ dàng. Trên bàn máy của trung tâm gia công có thể gá nhiều phôi tối đa là 6 phôi. Điểm gốc toạ độ của phôi thứ nhất được xác định bằng G54, Điểm gốc toạ độ của phôi thứ hai được xác định bằng G55 và đến phôi thứ 6 là G59. Giá trị toạ độ theo phưng X,Y và Z của các phôi được khai báo trong bảng: WORK OFFSET MEMORY.

2.2. Cấu trúc chương trình NC viết cho trung tâm gia công:

Chương trình NC (Numerical Control) là toàn bộ các câu lệnh cần thiết để gia công hoàn chỉnh một chi tiết trên trung tâm gia công. Cấu trúc của một chưng trình NC đã được tiêu chuẩn hoá theo tiêu chuẩn quốc tế (ISO CODE).

a. Tên chương trình:

Tên chương trình được bắt đầu bằng chữ cái “O”, tiếp sau đó là 4 con số từ 1 đến 9999.

Ví dụ: O1; O12; O1234.

Kèm theo tên chương trình còn có các chú thích, chú thích này nhiều nhất là 16 ký tự.

Ví dụ: O0001 (Bai tap1);

b. Số thứ tự:

Trong chương trình chính có nhiều phần chưng trình, mỗi phần chương trình chứa những thông tin gia công cho một dao. Phần chương trình bao giờ cũng bắt đầu từ số thứ tự N và kết thúc bằng M01 (lệnh tạm dừng chương trình).

Số thứ tự được bắt đầu bằng chữ cái N, tiếp sau là 5 con số từ 1 đến 99999.

Ví dụ: N1; N12; N123; N12345.

Kèm theo số thứ tự còn có các chú thích, chú thích này nhiều nhất là 16 ký tự.

Ví dụ: N100 (Phay);

c. Từ lệnh:

Là đn vị nhỏ nhất trong chơưng trình NC. Từ lệnh bao gồm hai phần: địa chỉ và giá trị.

Ví dụ:

d. Địa chỉ:

Là các địa chỉ mà máy cần phi thực hiện.

Ví dụ: X50. Máy điều khiển dao đến địa chỉ là trục X có toạ độ là 50mm.

Địa chỉ bao gồm các chữ cái từ A đến Z.

e. Giá trị:

Là các con số từ 0 đến 9 luôn luôn đi kèm với các chữ cái địa chỉ.

f. Câu lệnh:

Là một dòng lệnh trong chưng trình, trong một câu lệnh có thể có một hoặc nhiều từ lệnh, cuối mỗi câu lệnh có dấu “;”

Ví dụ: G54 G90 G00 X-50. Y50. ;

g. Phần chương trình:

Trong chương trình chính có nhiều phần chương trình, mỗi phần chương trình chứa những thông tin gia công cho một dao. Phần chương trình bao giờ cũng bắt đầu từ số thứ tự N và kết thúc bằng M01.

Ví dụ:

N200 (Khoan);

G90 G00 X0 Y0;

S500 M03;

G43 Z5. H02;

G73 Z-15. Q5. F120;

G80 G91 G00 G28 Z0 M05;

G49;

T03;

M06;

M01;

h. Chương trình chính:

Là toàn bộ những thông tin cần thiết để gia công hoàn thiện một chi tiết trên trung tâm gia công. Một chương trình chính bao giờ cũng bắt đầu bằng chữ cái “O” (tên chương trình) và kết thúc bằng M30.

Ví dụ:

O0001 (Bài tập 1); ............. Tên chương trình.

G91 G00 G28 Z0; ............. Về vị trí thay dao.

T01; .............. Gọi dao số 1.

M06; .............. Đưa dao số 1 vào vị trí làm việc.

M01; .............. Tạm dừng chưng trình.

N100 (Phay); .............. Số thứ tự.

G54 G90 G00 X-50. Y50. ; .............. Xác nhận gốc “0” của phôi số 1.

S800 M03; .............. Mở trục chính quay thuận chiều (800 v/p).

G43 Z5. H01; .............. Bù dao theo chiều dài.

Z-5.; .............. Dao di chuyển đến toạ độ Z-5.

G01 Y-50. F200.; .............. Dao cắt gọt thẳng đến toạ độ Y-50.

G00 Z5.; .............. Dao di chuyển nhanh đến toạ độ Z5.

G91 G28 Z0 M05; ............. Về vị trí thay dao.

G49; ............. Xoá bỏ bù dao theo chiều dài.

T02; ..............Gọi dao số 2.

M06; ..............Đưa dao số 2 vào vị trí làm việc.

M01; .............. Tạm dừng chưng trình.

N200 (Khoan); .............. Số thứ tự.

G90 G00 X0 Y0; .............. Dao di chuyển nhanh đến toạ độ X0,Y0.

S500 M03; .............. Mở trục chính quay thuận chiều (500 v/p).

G43 Z5. H02; .............. Bù dao theo chiều dài.

G73 Z-15. Q5. F120; .............. Chu trình khoan.

G80 G91 G00 G28 Z0 M05; ..............Xoá bỏ chu trình khoan. Về vị trí thay dao.

G49; ............. Xoá bỏ bù dao theo chiều dài.

T03; .............. Gọi dao số 3.

M06; .............. Đưa dao số 3 vào vị trí làm việc.

M01; .............. Tạm dừng chương trình.

N300 (Ta rô); .............. Số thứ tự.

......................;

......................;

......................;

M30; .............. Kết thúc chương trình.

h. Chương trình con:

Là một đoạn chương trình riêng biệt không thuộc chương trình chính. Mục đích của chương trình con là để lặp đi lặp lại nhiều lần, gim việc phi viết những đoạn chương trình giống nhau trong chương trình chính. Một chương trình con bao giờ cũng bắt đầu bằng chữ cái”O” và kết thúc bằng M99.

Ví dụ:

O100;

G91 X32.5;

Y-65.;

X-65.;

M99;

2.3. Lập trình gia công trên trung tâm gia công:

2.3.1. Ngôn ngữ lập trình:

Lập trình gia công trên trung tâm gia công hầu hết sử dụng ngôn ngữ lập trình theo tiêu chuẩn quốc tế ISO CODE.

Bảng các lệnh G và ý nghĩa của các lệnh G.

2.3.2. Đo theo toạ độ tưng đối và toạ độ tuyệt đối:

a. Đo theo toạ độ tuyệt đối: G90

Là phưng pháp đo mà tất c các kính thước đều so với gốc không của phôi.

Ví dụ: Dao di chuyển từ điểm hiện hành đến điểm đích (hình 2.9) câu lệnh được viết như sau:

G00(G01) G90 X-5. Y5.;

b. Đo theo toạ độ tưng đối: G91

Là phưng pháp đo mà kích thước được tính từ điểm hiện hành đến điểm đích.

Ví dụ: Dao di chuyển từ điểm hiện hành đến điểm đích (hình 2.9) câu lệnh được viết như sau:

G00(G01) G91 X-15. Y-5.;

http://i231.photobucket.com/albums/ee232/cuonglm/12.jpg/IMG]

Hình 2.9

2.3.3. Lệnh chạy dao nhanh không cắt gọt: G00

G00 là chức năng dao di chuyển nhanh không cắt gọt từ điểm hiện hành đến điểm đích.

Mẫu câu lệnh như sau :

[IMG]http://i231.photobucket.com/albums/ee232/cuonglm/13.jpg

Ví dụ:

Hình 2.10: Lệnh G00

Sử dụng G00 trong các trường hợp sau:

- Dao di chuyển nhanh từ vị trí thay dao đến gần chi tiết gia công, khi gia công xong chạy về vị trí thay dao.

- G00 được sử dụng trong chương trình khi cần di chuyển dao nhanh không cắt để tiết kiệm thời gian gia công.

* Chú ý khi sử dụng G00:

Khi dao di chuyển nhanh từ vị trí thay dao đến gần chi tiết gia công cần lựa chọn đường đi của dao một cách cẩn thận tránh va dao vào chi tiết gia công hoặc các chi tiết khác, khong cách của điểm đích cách chi tiết gia công tối thiểu là 10mm.

2.3.4. Lệnh cắt gọt thẳng: G01

G01 là chức năng dao di chuyển từ điểm hiện hành đến điểm đích theo đường thẳng với một lượng tiến dao nhất định.

Mẫu câu lệnh như sau :

Hình 2.11