Author

Tối ưu hóa thiết kế của bạn để có hiệu suất & đạt hiệu quả cao

I. Tổng quan.

Quá trình phát triển sản phẩm đầy rẫy những sự đánh đổi giữa các thuộc tính trái ngược nhau về chi phí, trọng lượng, khả năng sản xuất, chất lượng và hiệu suất. Khi các nhóm thiết kế và phát triển cố gắng cải thiện sản phẩm bằng cách kết hợp các yêu cầu mới của khách hàng, họ cũng chịu áp lực phải tiết kiệm chi phí phát triển và vật liệu. Các kỹ sư thường dựa vào chuyên môn thực nghiệm của nhóm để đạt được các cải tiến thiết kế gia tăng, điều này không chỉ tốn thời gian và tốn nhiều tài nguyên mà còn không đáng tin cậy vì thường khó tính đến tất cả các ràng buộc và phản hồi của thiết kế.

MSC Nastran cung cấp một bộ khả năng hoàn chỉnh và mạnh mẽ để giúp các kỹ sư đạt được các thiết kế cải tiến trong thời gian ngắn hơn. Vì những khả năng này được tích hợp với MSC Nastran phổ biến rộng rãi, người dùng đang ở trong một môi trường quen thuộc với chi phí đào tạo thấp hơn. Với mô-đun tối ưu hóa của MSC Nastran, các kỹ sư có thể tạo ra các thiết kế hiệu quả hơn, tính khả thi và độ nhạy của thiết kế cũng như tương quan giữa dữ liệu thử nghiệm và kết quả phân tích.

Mô-đun tối ưu hóa của MSC Nastran hỗ trợ tất cả các phương pháp tối ưu hóa Kích thước, Hình dạng và Cấu trúc liên kết phổ biến, như được tóm tắt bên dưới.

a.Tối ưu hóa kích thước.

Sử dụng tối ưu hóa kích thước, các kỹ sư có thể tính toán các thuộc tính và tham số tối ưu của mô hình để đạt được mục tiêu thiết kế nhất định, chẳng hạn như giảm trọng lượng mục tiêu. Nhiều thuộc tính như diện tích mặt cắt ngang, mômen quán tính, góc và độ dày của lớp, mô đun đàn hồi, tỷ lệ Poisson, mật độ và các thuộc tính khác có thể được xem xét để giúp các kỹ sư đưa ra giải pháp tối ưu.

Một quy trình tối ưu hóa kích thước mở rộng, cụ thể là tối ưu hóa topometry, là quy trình theo từng yếu tố, cũng có sẵn trong MSC Nastran, cho phép người dùng kiểm soát rất nhiều thiết kế của họ. Không giống như tối ưu hóa kích thước thông thường, trong đó tất cả các phần tử có cùng thuộc tính được nhóm thành một biến thiết kế, phương pháp topometry gán một biến độc lập cho từng phần tử có thể thiết kế. Vì nó cho phép xem xét một thiết kế rộng hơn, phương pháp này có thể tìm thấy một thiết kế tốt hơn so với phương pháp thông thường

b. Tối ưu hóa hình dạng.

Tối ưu hóa hình dạng có thể giúp người dùng tiến xa hơn việc tối ưu hóa các tham số mô hình bằng cách cung cấp các thiết kế cải tiến cho các bộ phận có đặc điểm hình học phức tạp. Với phương pháp này, bạn có thể tối ưu hóa cấu hình ranh giới của thiết kế (hình dạng) của mình, ví dụ, để giảm thiểu trọng lượng trong khi đáp ứng các ràng buộc về ứng suất do một loạt các điều kiện tải.

Một trường hợp đặc biệt của tối ưu hóa hình dạng, được đặt tên là tối ưu hóa Topography, đặc biệt mạnh mẽ để thiết kế các bộ phận kim loại tấm. Trong quy trình này, các lưới phần tử hữu hạn được di chuyển dọc theo hướng bình thường đến bề mặt vỏ hoặc hướng do người dùng chỉ định. Các thuật toán hiệu quả được sử dụng để tạo các biến thiết kế hình dạng dựa trên kích thước hạt và để đạt được hình dạng tối ưu.

c. Tối ưu hóa cấu trúc liên kết.

Sử dụng tối ưu hóa cấu trúc liên kết sớm trong chu kỳ phát triển giúp xác định phân phối vật liệu tối ưu trong các thiết kế cho không gian gói, tải và điều kiện biên. Một thách thức với tối ưu hóa cấu trúc liên kết là nó có thể tạo ra một số lượng lớn các khoảng trống, giới thiệu một số lượng lớn các phần tử nhỏ hơn và dẫn đến các đề xuất thiết kế khó hoặc không thể sản xuất được. Những khó khăn này được khắc phục bằng cách cung cấp cho người dùng quyền kiểm soát đối với sự phức tạp của thiết kế bao gồm cả ràng buộc thành phần tối thiểu. Nhiều ràng buộc về sản xuất và đối xứng cũng giúp bạn có được các giải pháp đảm bảo khả năng sản xuất.

Tối ưu hóa cấu trúc liên kết có thể được sử dụng để tạo đề xuất thiết kế khái niệm, nhấn mạnh vào các phản ứng thiết kế toàn cục, sau đó tối ưu hóa kích thước và/hoặc hình dạng có thể được thực hiện trên đề xuất thiết kế cấu trúc liên kết, nhấn mạnh vào phản ứng thiết kế cục bộ.

II.Vấn đề tối ưu hóa.

Vấn đề tối ưu hóa cơ bản yêu cầu bốn mục sau đây được xác định:

Design responses - Sản lượng tính toán ?

Design objective- Điều gì muốn đạt được ?

Design variables- Những gì có thể được thay đổi ?

Design constraints- Các giới hạn trong thiết kế là gì?

III. Ứng dụng đa lĩnh vực.

Một thiết kế kết cấu thường yêu cầu tổng hợp các yêu cầu từ nhiều lĩnh vực. Nếu trọng tâm của tối ưu hóa tập trung vào một nguyên tắc duy nhất, thì trình tối ưu hóa có thể đưa ra giải pháp dưới mức tối ưu hoặc yêu cầu người dùng chạy các chu kỳ thiết kế bổ sung để đảm bảo tất cả các nguyên tắc đều được giải quyết thỏa đáng. Việc triển khai độ nhạy thiết kế và tối ưu hóa của MSC Nastran giải quyết vấn đề này bằng cách tích hợp nhiều phân tích vào một công việc duy nhất. Sau đó, các phản hồi từ các phân tích kết hợp này có thể được đưa vào bước tối ưu hóa để tất cả các yêu cầu áp dụng được xem xét đồng thời. Các loại phân tích phổ biến như thống kê tuyến tính, chế độ bình thường, oằn, giá trị riêng phức hợp trực tiếp hoặc phương thức, tần số trực tiếp hoặc phương thức, chuyển tiếp theo phương thức, tuổi thọ mỏi, độ đàn hồi tĩnh và rung đều được hỗ trợ.

IV. Tối ưu đa mô hình.

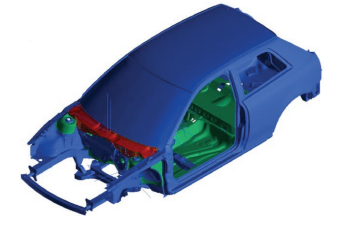

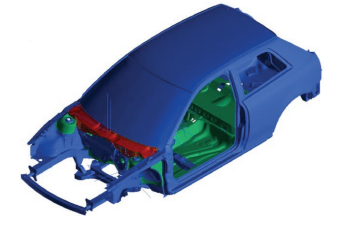

Để cho phép các công ty thực sự tích hợp tối ưu hóa vào quy trình thiết kế của họ, MSC Software cung cấp MultiOpt, một tính năng giúp tích hợp các mô hình từ các lĩnh vực khác nhau và đồng thời tối ưu hóa thiết kế hoàn chỉnh để đáp ứng các mục tiêu cấp cao như hiệu suất, chi phí, tuổi thọ và trọng lượng. Quá trình tối ưu hóa tự động tích hợp các kết quả từ mỗi mô hình và thực hiện tối ưu hóa tổng thể. Cách tiếp cận này rất có lợi để tối ưu hóa đồng thời một thiết kế cơ sở và một số biến thể sao cho kết quả cuối cùng có thể áp dụng cho từng biến thể và khi các nhóm khác nhau đã tạo các mô hình phần tử hữu hạn riêng biệt cho các lĩnh vực cụ thể của họ. Một ví dụ bao gồm khi các kỹ sư ứng suất và kỹ sư NVH có biểu diễn riêng của cùng một phương tiện và với cách tiếp cận này, thiết kế của hai biểu diễn này có thể được kết hợp trong một nhiệm vụ tối ưu hóa duy nhất.

I. Tổng quan.

Quá trình phát triển sản phẩm đầy rẫy những sự đánh đổi giữa các thuộc tính trái ngược nhau về chi phí, trọng lượng, khả năng sản xuất, chất lượng và hiệu suất. Khi các nhóm thiết kế và phát triển cố gắng cải thiện sản phẩm bằng cách kết hợp các yêu cầu mới của khách hàng, họ cũng chịu áp lực phải tiết kiệm chi phí phát triển và vật liệu. Các kỹ sư thường dựa vào chuyên môn thực nghiệm của nhóm để đạt được các cải tiến thiết kế gia tăng, điều này không chỉ tốn thời gian và tốn nhiều tài nguyên mà còn không đáng tin cậy vì thường khó tính đến tất cả các ràng buộc và phản hồi của thiết kế.

MSC Nastran cung cấp một bộ khả năng hoàn chỉnh và mạnh mẽ để giúp các kỹ sư đạt được các thiết kế cải tiến trong thời gian ngắn hơn. Vì những khả năng này được tích hợp với MSC Nastran phổ biến rộng rãi, người dùng đang ở trong một môi trường quen thuộc với chi phí đào tạo thấp hơn. Với mô-đun tối ưu hóa của MSC Nastran, các kỹ sư có thể tạo ra các thiết kế hiệu quả hơn, tính khả thi và độ nhạy của thiết kế cũng như tương quan giữa dữ liệu thử nghiệm và kết quả phân tích.

Mô-đun tối ưu hóa của MSC Nastran hỗ trợ tất cả các phương pháp tối ưu hóa Kích thước, Hình dạng và Cấu trúc liên kết phổ biến, như được tóm tắt bên dưới.

a.Tối ưu hóa kích thước.

Sử dụng tối ưu hóa kích thước, các kỹ sư có thể tính toán các thuộc tính và tham số tối ưu của mô hình để đạt được mục tiêu thiết kế nhất định, chẳng hạn như giảm trọng lượng mục tiêu. Nhiều thuộc tính như diện tích mặt cắt ngang, mômen quán tính, góc và độ dày của lớp, mô đun đàn hồi, tỷ lệ Poisson, mật độ và các thuộc tính khác có thể được xem xét để giúp các kỹ sư đưa ra giải pháp tối ưu.

Một quy trình tối ưu hóa kích thước mở rộng, cụ thể là tối ưu hóa topometry, là quy trình theo từng yếu tố, cũng có sẵn trong MSC Nastran, cho phép người dùng kiểm soát rất nhiều thiết kế của họ. Không giống như tối ưu hóa kích thước thông thường, trong đó tất cả các phần tử có cùng thuộc tính được nhóm thành một biến thiết kế, phương pháp topometry gán một biến độc lập cho từng phần tử có thể thiết kế. Vì nó cho phép xem xét một thiết kế rộng hơn, phương pháp này có thể tìm thấy một thiết kế tốt hơn so với phương pháp thông thường

b. Tối ưu hóa hình dạng.

Tối ưu hóa hình dạng có thể giúp người dùng tiến xa hơn việc tối ưu hóa các tham số mô hình bằng cách cung cấp các thiết kế cải tiến cho các bộ phận có đặc điểm hình học phức tạp. Với phương pháp này, bạn có thể tối ưu hóa cấu hình ranh giới của thiết kế (hình dạng) của mình, ví dụ, để giảm thiểu trọng lượng trong khi đáp ứng các ràng buộc về ứng suất do một loạt các điều kiện tải.

Một trường hợp đặc biệt của tối ưu hóa hình dạng, được đặt tên là tối ưu hóa Topography, đặc biệt mạnh mẽ để thiết kế các bộ phận kim loại tấm. Trong quy trình này, các lưới phần tử hữu hạn được di chuyển dọc theo hướng bình thường đến bề mặt vỏ hoặc hướng do người dùng chỉ định. Các thuật toán hiệu quả được sử dụng để tạo các biến thiết kế hình dạng dựa trên kích thước hạt và để đạt được hình dạng tối ưu.

c. Tối ưu hóa cấu trúc liên kết.

Sử dụng tối ưu hóa cấu trúc liên kết sớm trong chu kỳ phát triển giúp xác định phân phối vật liệu tối ưu trong các thiết kế cho không gian gói, tải và điều kiện biên. Một thách thức với tối ưu hóa cấu trúc liên kết là nó có thể tạo ra một số lượng lớn các khoảng trống, giới thiệu một số lượng lớn các phần tử nhỏ hơn và dẫn đến các đề xuất thiết kế khó hoặc không thể sản xuất được. Những khó khăn này được khắc phục bằng cách cung cấp cho người dùng quyền kiểm soát đối với sự phức tạp của thiết kế bao gồm cả ràng buộc thành phần tối thiểu. Nhiều ràng buộc về sản xuất và đối xứng cũng giúp bạn có được các giải pháp đảm bảo khả năng sản xuất.

Tối ưu hóa cấu trúc liên kết có thể được sử dụng để tạo đề xuất thiết kế khái niệm, nhấn mạnh vào các phản ứng thiết kế toàn cục, sau đó tối ưu hóa kích thước và/hoặc hình dạng có thể được thực hiện trên đề xuất thiết kế cấu trúc liên kết, nhấn mạnh vào phản ứng thiết kế cục bộ.

II.Vấn đề tối ưu hóa.

Vấn đề tối ưu hóa cơ bản yêu cầu bốn mục sau đây được xác định:

Design responses - Sản lượng tính toán ?

Design objective- Điều gì muốn đạt được ?

Design variables- Những gì có thể được thay đổi ?

Design constraints- Các giới hạn trong thiết kế là gì?

III. Ứng dụng đa lĩnh vực.

Một thiết kế kết cấu thường yêu cầu tổng hợp các yêu cầu từ nhiều lĩnh vực. Nếu trọng tâm của tối ưu hóa tập trung vào một nguyên tắc duy nhất, thì trình tối ưu hóa có thể đưa ra giải pháp dưới mức tối ưu hoặc yêu cầu người dùng chạy các chu kỳ thiết kế bổ sung để đảm bảo tất cả các nguyên tắc đều được giải quyết thỏa đáng. Việc triển khai độ nhạy thiết kế và tối ưu hóa của MSC Nastran giải quyết vấn đề này bằng cách tích hợp nhiều phân tích vào một công việc duy nhất. Sau đó, các phản hồi từ các phân tích kết hợp này có thể được đưa vào bước tối ưu hóa để tất cả các yêu cầu áp dụng được xem xét đồng thời. Các loại phân tích phổ biến như thống kê tuyến tính, chế độ bình thường, oằn, giá trị riêng phức hợp trực tiếp hoặc phương thức, tần số trực tiếp hoặc phương thức, chuyển tiếp theo phương thức, tuổi thọ mỏi, độ đàn hồi tĩnh và rung đều được hỗ trợ.

IV. Tối ưu đa mô hình.

Để cho phép các công ty thực sự tích hợp tối ưu hóa vào quy trình thiết kế của họ, MSC Software cung cấp MultiOpt, một tính năng giúp tích hợp các mô hình từ các lĩnh vực khác nhau và đồng thời tối ưu hóa thiết kế hoàn chỉnh để đáp ứng các mục tiêu cấp cao như hiệu suất, chi phí, tuổi thọ và trọng lượng. Quá trình tối ưu hóa tự động tích hợp các kết quả từ mỗi mô hình và thực hiện tối ưu hóa tổng thể. Cách tiếp cận này rất có lợi để tối ưu hóa đồng thời một thiết kế cơ sở và một số biến thể sao cho kết quả cuối cùng có thể áp dụng cho từng biến thể và khi các nhóm khác nhau đã tạo các mô hình phần tử hữu hạn riêng biệt cho các lĩnh vực cụ thể của họ. Một ví dụ bao gồm khi các kỹ sư ứng suất và kỹ sư NVH có biểu diễn riêng của cùng một phương tiện và với cách tiếp cận này, thiết kế của hai biểu diễn này có thể được kết hợp trong một nhiệm vụ tối ưu hóa duy nhất.

Attachments

-

21,1 KB Lượt xem: 1

Last edited: