Author

Chào các bác, hôm nay e xin giới thiệu một phương pháp thiêu kết mới trong những năm gần đây đã được áp dụng vào công nghệ luyện kim bột và composite. Như mọi người đã biết, các vật liệu mới được ra đời và phát triển trong những năm gần đây ngày càng đòi hỏi công nghệ và quá trình tạo ra nó càng phức tạp. Đối với các vật liệu bột thông thường, các phương pháp ép nóng và ép nguội thông thường có thể đáp ứng được các yêu cầu về việc tạo hình dạng và thiêu kết cho nó. Nhưng đối với các vật liệu mới như vật liệu composite có kích thước nhỏ cỡ nano, đó là điều cực kì khó khăn do có nhiệt độ nóng chảy cao và quá trình ép cũng phức tạp. Vì vậy e xin được giới thiệu một công nghệ thiêu kết mới được áp dụng trên thế giới từ khá lâu nhưng đang còn khá mới mẻ đối với nước ta, đó là thiêu kết SPS (Spark Plasma Sintering). Dưới đây e xin so sánh công nghệ thiêu kết này với các công nghệ như ép nóng và ép nguội thông thường để rõ hơn các ưu điểm của nó.

Phương pháp ép nguội được thực hiện khi muốn việc ép bột được thực hiện ở nhiệt độ gần hoặc xấp xỉ với nhiệt độ phòng. Trong phương pháp này, bột được tổng hợp và cho vào khuôn (thường bằng thép không gỉ) và dùng lực ép của máy ép thủy tĩnh để tạo áp lực. Sau ép, mẫu bột nén được mang đi nung nóng đến nhiệt độ khoảng 70% nhiệt độ nóng chảy của nó để hoàn thành quá trình hợp nhất các hạt nano. Quá trình này đưa mẫu bột có thể đạt mật độ khoảng 90%. Tuy nhiên trong quá trình thiêu kết , nền bị co lại có thể khiến các vết nứt xuất hiện,các vết nứt do nhiệt gây ra này là do sự tích tụ các ứng suất dư trong quá trình ép nguội cũng như hệ số nhiệt khác nhau giữa nền và cốt.

Ép nguội đã thể hiện một số nhược điểm như nhiệt độ thấp và khó khăn để nén bột cứng nhất có thể. Do đó, quy trình ép nóng đã được phát triển để tăng cường chất lượng cho các hành vi thiêu kết. Trong ép nóng, việc thực hiện đồng thời quá trình ép và gia nhiệt có thể đẩy nhanh tốc độ tăng mật độ, đến lúc này mật dộ có thể đạt tự 95-100% mật độ lý thuyết, điều này không thể có nếu dùng ép nguội. Các sản phẩm luyện kim bột khi dùng ép nóng đã ghi nhận mật độ và tính chất cơ học vượt trội so với khi dùng ép nguội. Tuy nhiên quá trình ép nóng cũng không phải là không có các hạn chế của nó, chi phí cao, quá trình ép và thiêu kết kéo dài dẫn đến hạt lớn. Do đó, phương pháp SPS ra đời như một phương pháp hợp nhất bột tiềm năng để thu được vật liệu có mật độ lớn và thời gian thiêu kết ngắn, điều này giúp ngăn chặn các giai đoạn trung gian nguy hiểm và ngăn chặn sự phát triển của hạt bột.

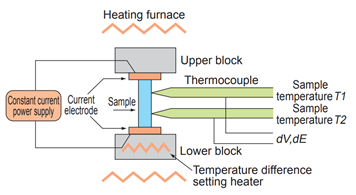

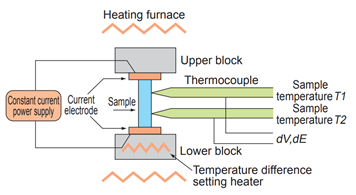

Thuật ngữ thiêu kết xung điện (SPS) thường được sử dụng để xác định kỹ thuật thiêu kết liên quan đến việc sử dụng đồng thời áp suất đơn trục và dòng điện xung cường độ cao, điện áp thấp. Nói chung, SPS có thể được coi là một sửa đổi của quá trình ép nóng, trong đó lò được thay thế bằng khuôn chứa mẫu, được làm nóng bằng dòng điện chạy trực tiếp qua nó và cuối cùng là qua mẫu. Tuy nhiên, do không có thỏa thuận chung về các chi tiết của kỹ thuật, nên không thể xác định được định nghĩa rõ ràng về SPS . Bản thân cái tên SPS thường bị tranh cãi vì mặc dù đã có nhiều nỗ lực nhưng sự hiện diện của plasma và xung điện trong quá trình nó chưa bao giờ được chứng minh một cách rõ ràng.

Hình 1: Sơ đồ thiêu kết xung điện plasma (SPS)

Hình 1: Sơ đồ thiêu kết xung điện plasma (SPS)

SPS sử dụng các dòng xung điện xoay chiều chạy qua bột nén dọc theo chiều của áp suất. Ưu điểm của SPS khả năng nén các loại bột thành một khối dày đặc trong một vài phút nhờ hiệu ứng tự nhiệt (đối với các vật liệu như chất bán dẫn và kim loại) và hiệu ứng plasma (đối với vật liệu như chất cách điện) được tạo ra bởi dòng điện. Các ưu điểm khác bao gồm dễ vận hành và kiểm soát chính xác năng lượng thiêu kết cũng như tốc độ làm nóng và làm mát cao, độ tái lập cao, an toàn và độ tin cậy. Ngoài ra, SPS không chỉ được sử dụng cho mục đích thiêu kết, mà còn cũng để liên kết, tổng hợp, cải tiến trên bề mặt có cấu trúc phức tạp. Ứng dụng của áp suất cao, nhiệt độ thiêu kết thấp và ngắn thời gian của SPS dẫn đến việc duy trì kích thước hạt nano sau thiêu kết có thể nhỏ đến 10nm. Tỷ trọng sau thiêu kết SPS gần như bằng 100% và không hề có rỗ xốp hay bề mặt bị gồ ghề nữa.

Với các ưu điểm như vậy, SPS đã được sử dụng rộng rãi, nó không phải là không có nhược điểm, có thể kể đến như: Giá thành đắt tiền so với mặt bằng chung ( bao gồm chi phí vận hành, bảo dưỡng máy đắt đỏ), quá trình để tạo mẫu ép phức tạp. Tuy nhiên nếu được nhân rộng và thương mại hóa nhiều thì những nhược điểm này sẽ được hạn chế.

Trên đây là chia sẻ của e về công nghệ thiêu kết xung điện SPS, hi vọng đây sẽ là kiến thức bổ ích cho mọi người. rất mong có thêm những góp ý và chia sẻ hữu ích để chúng ta cùng tìm hiểu sâu hơn về công nghệ này, xin cảm ơn mọi người đã dành thời gian để đọc topic này.

Phương pháp ép nguội được thực hiện khi muốn việc ép bột được thực hiện ở nhiệt độ gần hoặc xấp xỉ với nhiệt độ phòng. Trong phương pháp này, bột được tổng hợp và cho vào khuôn (thường bằng thép không gỉ) và dùng lực ép của máy ép thủy tĩnh để tạo áp lực. Sau ép, mẫu bột nén được mang đi nung nóng đến nhiệt độ khoảng 70% nhiệt độ nóng chảy của nó để hoàn thành quá trình hợp nhất các hạt nano. Quá trình này đưa mẫu bột có thể đạt mật độ khoảng 90%. Tuy nhiên trong quá trình thiêu kết , nền bị co lại có thể khiến các vết nứt xuất hiện,các vết nứt do nhiệt gây ra này là do sự tích tụ các ứng suất dư trong quá trình ép nguội cũng như hệ số nhiệt khác nhau giữa nền và cốt.

Ép nguội đã thể hiện một số nhược điểm như nhiệt độ thấp và khó khăn để nén bột cứng nhất có thể. Do đó, quy trình ép nóng đã được phát triển để tăng cường chất lượng cho các hành vi thiêu kết. Trong ép nóng, việc thực hiện đồng thời quá trình ép và gia nhiệt có thể đẩy nhanh tốc độ tăng mật độ, đến lúc này mật dộ có thể đạt tự 95-100% mật độ lý thuyết, điều này không thể có nếu dùng ép nguội. Các sản phẩm luyện kim bột khi dùng ép nóng đã ghi nhận mật độ và tính chất cơ học vượt trội so với khi dùng ép nguội. Tuy nhiên quá trình ép nóng cũng không phải là không có các hạn chế của nó, chi phí cao, quá trình ép và thiêu kết kéo dài dẫn đến hạt lớn. Do đó, phương pháp SPS ra đời như một phương pháp hợp nhất bột tiềm năng để thu được vật liệu có mật độ lớn và thời gian thiêu kết ngắn, điều này giúp ngăn chặn các giai đoạn trung gian nguy hiểm và ngăn chặn sự phát triển của hạt bột.

Thuật ngữ thiêu kết xung điện (SPS) thường được sử dụng để xác định kỹ thuật thiêu kết liên quan đến việc sử dụng đồng thời áp suất đơn trục và dòng điện xung cường độ cao, điện áp thấp. Nói chung, SPS có thể được coi là một sửa đổi của quá trình ép nóng, trong đó lò được thay thế bằng khuôn chứa mẫu, được làm nóng bằng dòng điện chạy trực tiếp qua nó và cuối cùng là qua mẫu. Tuy nhiên, do không có thỏa thuận chung về các chi tiết của kỹ thuật, nên không thể xác định được định nghĩa rõ ràng về SPS . Bản thân cái tên SPS thường bị tranh cãi vì mặc dù đã có nhiều nỗ lực nhưng sự hiện diện của plasma và xung điện trong quá trình nó chưa bao giờ được chứng minh một cách rõ ràng.

Hình 1: Sơ đồ thiêu kết xung điện plasma (SPS)

Hình 1: Sơ đồ thiêu kết xung điện plasma (SPS)SPS sử dụng các dòng xung điện xoay chiều chạy qua bột nén dọc theo chiều của áp suất. Ưu điểm của SPS khả năng nén các loại bột thành một khối dày đặc trong một vài phút nhờ hiệu ứng tự nhiệt (đối với các vật liệu như chất bán dẫn và kim loại) và hiệu ứng plasma (đối với vật liệu như chất cách điện) được tạo ra bởi dòng điện. Các ưu điểm khác bao gồm dễ vận hành và kiểm soát chính xác năng lượng thiêu kết cũng như tốc độ làm nóng và làm mát cao, độ tái lập cao, an toàn và độ tin cậy. Ngoài ra, SPS không chỉ được sử dụng cho mục đích thiêu kết, mà còn cũng để liên kết, tổng hợp, cải tiến trên bề mặt có cấu trúc phức tạp. Ứng dụng của áp suất cao, nhiệt độ thiêu kết thấp và ngắn thời gian của SPS dẫn đến việc duy trì kích thước hạt nano sau thiêu kết có thể nhỏ đến 10nm. Tỷ trọng sau thiêu kết SPS gần như bằng 100% và không hề có rỗ xốp hay bề mặt bị gồ ghề nữa.

Với các ưu điểm như vậy, SPS đã được sử dụng rộng rãi, nó không phải là không có nhược điểm, có thể kể đến như: Giá thành đắt tiền so với mặt bằng chung ( bao gồm chi phí vận hành, bảo dưỡng máy đắt đỏ), quá trình để tạo mẫu ép phức tạp. Tuy nhiên nếu được nhân rộng và thương mại hóa nhiều thì những nhược điểm này sẽ được hạn chế.

Trên đây là chia sẻ của e về công nghệ thiêu kết xung điện SPS, hi vọng đây sẽ là kiến thức bổ ích cho mọi người. rất mong có thêm những góp ý và chia sẻ hữu ích để chúng ta cùng tìm hiểu sâu hơn về công nghệ này, xin cảm ơn mọi người đã dành thời gian để đọc topic này.

Last edited: