Author

Xử lý hậu kỳ là một công đoạn quan trọng của sản xuất bồi đắp (AM) và đặc biệt cần thiết khi in 3D kim loại. Cùng chúng tôi tìm hiểu về các bước xử lý hậu kỳ chính liên quan đến in 3D kim loại ở bài viết dưới đây.

Xử lý hậu kỳ cho in 3D kim loại là gì?

Trong quy trình làm việc kỹ thuật số, một bộ phận được in 3D bằng kim loại bắt đầu từ tệp CAD và phải tuân thủ các tiêu chuẩn chất lượng khắt khe. Quy trình xử lý hậu kỳ đại diện cho một hoặc các bước cuối cùng để đảm bảo sản phẩm đáp ứng yêu cầu về cấu trúc, vật liệu và thẩm mỹ cho các ứng dụng cuối cùng của nó.

Theo báo cáo của Wohler, giai đoạn xử lý hậu kỳ chiếm khoảng 27% tổng chi phí của bất kỳ dạng in kim loại nào. Một loạt các phương pháp xử lý và hoàn thiện cần được thực hiện để chi tiết in đáp ứng được yêu cầu cả ở mức độ hấp dẫn trực quan và tối ưu hóa vật liệu. Các kỹ thuật sẽ khác nhau trên nhiều phạm trù, tùy thuộc vào công nghệ in, vật liệu và ứng dụng.

Phương pháp tiếp cận một bước và nhiều bước

Quy trình in 3D có thể có một hoặc nhiều bước. Trái ngược với quy trình một bước, quy trình nhiều bước có thể cần hai hoặc nhiều thao tác riêng biệt để đạt được hình dạng cơ bản và các đặc tính cơ học mong muốn. Ví dụ, công nghệ dựa trên chất kết dính cần bước đầu tiên để định hình chi tiết (tức là in 3D) bằng chất kết dính, bước thứ hai là tách và thiêu kết.

Trong cả hai trường hợp, các chi tiết vẫn cần tới xử lý hậu kỳ, chẳng hạn như xử lý nhiệt và hoàn thiện bề mặt.

Cải thiện đặc tính quy trình, cơ tính và thẩm mỹ

Các bước xử lý hậu kỳ có thể được chia thành ba loại chính, tùy theo việc chúng ảnh hưởng thế nào tới chi tiết in 3D:

– Đặc tính quy trình

– Cơ tính

– Thẩm mỹ

Các bước vốn có của quy trình bao gồm tách bột kết dính, loại bỏ cấu trục hỗ trợ và lực tác động để giải phóng chi tiết khỏi vật liệu hỗ trợ và giảm lực ép tích lũy trong kim loại. Các bước này đôi khi có thể được coi là một phần của quy trình gồm nhiều bước, trong trường hợp đó, chúng có thể được nhà sản xuất coi là các bước xử lý hậu kỳ hoặc không.

Các đặc tính cơ học như độ cứng, độ dẻo và độ bền có thể được nâng cao bằng cách thực hiện các xử lý nhiệt trên kim loại. Trong giai đoạn này, dung sai và độ chính xác về kích thước có thể được kiểm soát chặt chẽ hơn. Một số ứng dụng cũng sẽ yêu cầu chi tiết phải trải qua các xử lý để tăng khả năng chống ăn mòn và giảm độ dẫn điện.

Cuối cùng, các công đoạn xử lý và hoàn thiện bề mặt được tiến hành để tối đa hóa sự thẩm mỹ của chi tiết và đảm bảo rằng nó sẽ hoàn thiện sau quá trình xử lý mà không để lại tì vết nào. Vì lý do này, chi tiết phải được đánh bóng và làm mịn nhằm giảm độ nhám trung bình (Ra) càng nhiều càng tốt. Lớp hoàn thiện cũng có thể được áp dụng để tạo màu cho sản phẩm hoặc tạo vẻ ngoài cho sản phẩm bóng bẩy như kim loại.

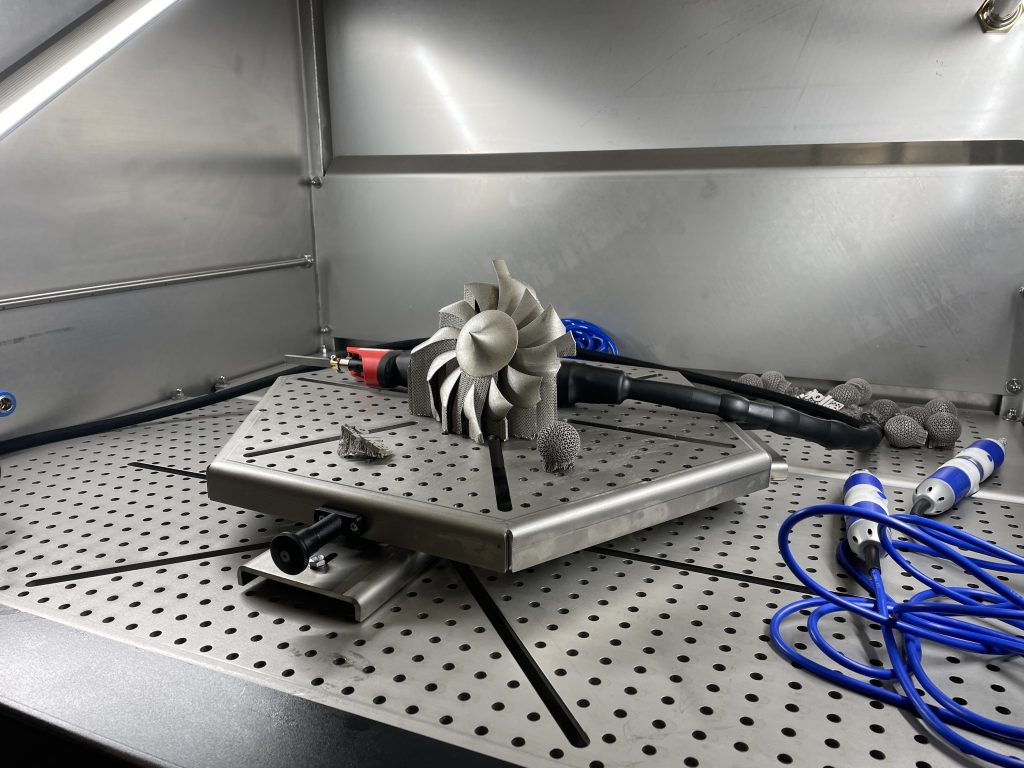

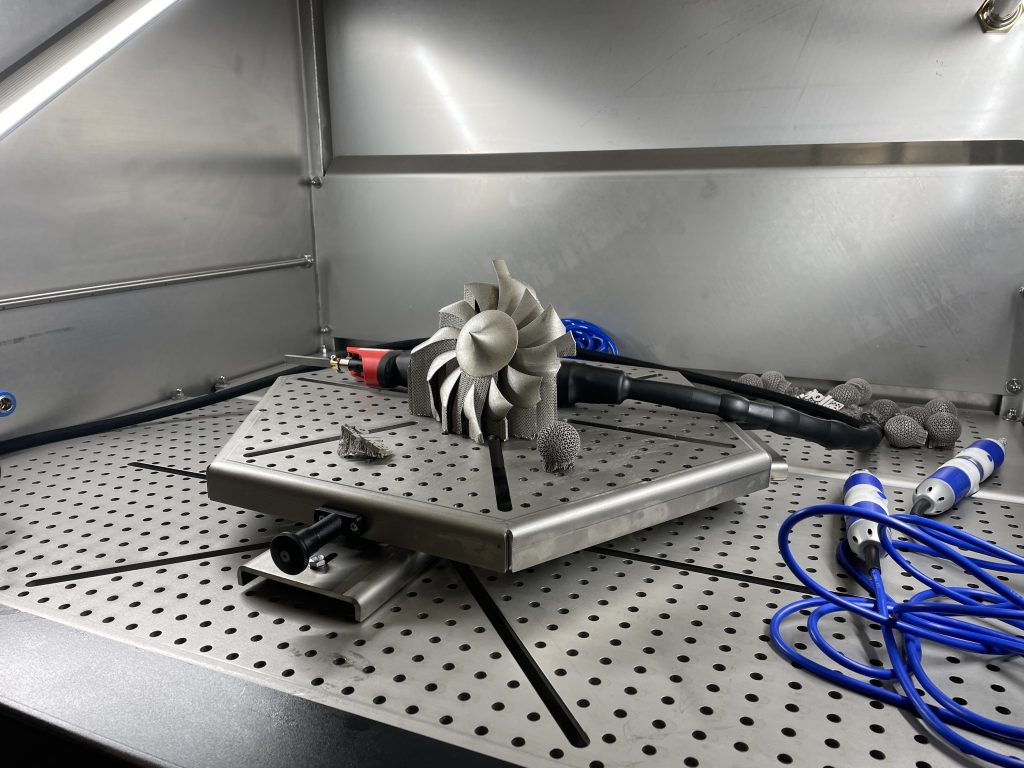

Ví dụ về các chi tiết được in 3D bằng kim loại (Nguồn: Aniwaa, CAD Vision)Các hạng mục xử lý hậu kỳ cho in 3D kim loại

Loại bỏ bột (còn gọi là tách bột kết dính)

Đầu tiên, bột còn sót lại trên bàn in sau quá trình in cần được loại bỏ bằng các quy trình làm sạch tiêu chuẩn. Bột thừa thường được lưu trữ hoặc gửi lại nhà cung cấp để tái chế. Có một số tranh luận về việc liệu tách bột kết dính có được coi là một bước xử lý hậu kỳ riêng biệt hay không.

Giảm lực tác động

Quy tình xử lý nhiệt ban đầu được thực hiện để làm giảm lực ép tích tụ trong kim loại. Bước này thường liên quan đến việc làm mát và làm nóng chi tiết bên trong lò nung và được thực hiện khi chi tiết vẫn còn được gắn trên cấu trúc hỗ trợ.

Loại bỏ cấu trúc hỗ trợ

Để có thể in được, nhiều chi tiết cần có cấu trúc hỗ trợ, vì vậy trước khi có thể thực hiện bất kỳ quá trình xử lý nhiệt hoặc hoàn thiện nào trên chi tiết đó, ta cần phải loại bỏ các cấu trúc hỗ trợ. Mặc dù cưa hoặc xẻng tay có thể dùng để tách các chi tiết và cấu trúc hỗ trợ, nhưng trong trường hợp vật liệu cứng hơn có khả năng chống lại lực mạnh (chẳng hạn như Inconel), có thể cần sử dụng tới gia công CNC, cánh tay robot hoặc máy cắt dây.

Xử lý nhiệt

Các quy trình xử lý nhiệt bổ sung làm giảm lực tích tụ còn lại trong quá trình in do vật liệu được làm nóng và làm mát nhanh chóng. Xử lý nhiệt cũng nhằm cải thiện các đặc tính cơ học, trong đó có độ cứng, độ bền và độ dẻo của chi tiết in.

Ép nóng đẳng tĩnh (HIP) và ủ là hai trong số các quy trình xử lý nhiệt phổ biến nhất.

Đây là những công đoạn cuối cùng, để làm mịn và đánh bóng sản phẩm, tối ưu hóa tính thẩm mỹ và giảm độ nhám đến mức tối thiểu nếu ứng dụng yêu cầu. Đặc biệt, phương pháp xử lý bề mặt sẽ khắc phục các vấn đề do tích tụ bột (bột chảy) và các khuyết tật ở các lớp in hoặc thân vỏ.

Một trạm xử lý hậu kỳ tổng hợp để tách bột kết dính thủ công và hoàn thiện bề mặt của công ty JOKE, ĐỨC (Nguồn: Aniwaa)Dưới đây là các ví dụ về các kỹ thuật hoàn thiện bề mặt phổ biến:

Sau đó là bước lên màu cho chi tiết. Đây là một bước quan trọng, đặc biệt là để tối ưu hóa sự thẩm mỹ của chi tiết. Màu có thể đạt được bằng thuốc nhuộm, dụng cụ cầm tay hoặc máy tạo màu.

Dưới đây là một vài ví dụ về quy trình tạo màu.

Cuối cũng sẽ là các bước kiểm soát chất lượng để đảm bảo rằng chi tiết đã sẵn sàng đi vào sử dụng, kể cả về đặc tính cơ học và tính thẩm mỹ. Để tìm hiểu thêm, hãy đọc bài viết tổng quát của chúng tôi về quét 3D để kiểm tra bộ phận.

Kết luận

Vì AM (in3D) vẫn còn là một quy trình công nghiệp tương đối mới, quá trình xử lý hậu kỳ vốn không được coi là quá quan trọng. Tuy nhiên, ngày nay, khi tầm nhìn về một quy trình hoàn thiện trở thành hiện thực, các hoạt động xử lý hậu kỳ được thừa nhận là một phần quan trọng của chuỗi cung ứng. Điều này tập trung này vào việc tối ưu hóa các chi tiết cho các ứng dụng ngày càng khắt khe, dần mở đường cho khái niệm mà nhiều người đã gọi là AM 2.0.

Xem thêm bài viết

Công nghệ in 3D và chế tạo máy bay Drone

Ứng dụng in 3D vào sản xuất khuôn giày cho ngành giày dép tại Trung Quốc

AME-3D cải tiến hiệu quả dịch vụ in 3D nhờ máy in RSPro 800 và Pilot 450 của UNIONTECH

-------------------------------------------------------

CÔNG TY TNHH CÔNG NGHỆ VÀ DỊCH VỤ TÂN MINH

Phone: +84 24 32055016

Email: marketing@nitech.com.vn

Website: https://nitech.com.vn/

Xử lý hậu kỳ cho in 3D kim loại là gì?

Trong quy trình làm việc kỹ thuật số, một bộ phận được in 3D bằng kim loại bắt đầu từ tệp CAD và phải tuân thủ các tiêu chuẩn chất lượng khắt khe. Quy trình xử lý hậu kỳ đại diện cho một hoặc các bước cuối cùng để đảm bảo sản phẩm đáp ứng yêu cầu về cấu trúc, vật liệu và thẩm mỹ cho các ứng dụng cuối cùng của nó.

Theo báo cáo của Wohler, giai đoạn xử lý hậu kỳ chiếm khoảng 27% tổng chi phí của bất kỳ dạng in kim loại nào. Một loạt các phương pháp xử lý và hoàn thiện cần được thực hiện để chi tiết in đáp ứng được yêu cầu cả ở mức độ hấp dẫn trực quan và tối ưu hóa vật liệu. Các kỹ thuật sẽ khác nhau trên nhiều phạm trù, tùy thuộc vào công nghệ in, vật liệu và ứng dụng.

Phương pháp tiếp cận một bước và nhiều bước

Quy trình in 3D có thể có một hoặc nhiều bước. Trái ngược với quy trình một bước, quy trình nhiều bước có thể cần hai hoặc nhiều thao tác riêng biệt để đạt được hình dạng cơ bản và các đặc tính cơ học mong muốn. Ví dụ, công nghệ dựa trên chất kết dính cần bước đầu tiên để định hình chi tiết (tức là in 3D) bằng chất kết dính, bước thứ hai là tách và thiêu kết.

Trong cả hai trường hợp, các chi tiết vẫn cần tới xử lý hậu kỳ, chẳng hạn như xử lý nhiệt và hoàn thiện bề mặt.

Cải thiện đặc tính quy trình, cơ tính và thẩm mỹ

Các bước xử lý hậu kỳ có thể được chia thành ba loại chính, tùy theo việc chúng ảnh hưởng thế nào tới chi tiết in 3D:

– Đặc tính quy trình

– Cơ tính

– Thẩm mỹ

Các bước vốn có của quy trình bao gồm tách bột kết dính, loại bỏ cấu trục hỗ trợ và lực tác động để giải phóng chi tiết khỏi vật liệu hỗ trợ và giảm lực ép tích lũy trong kim loại. Các bước này đôi khi có thể được coi là một phần của quy trình gồm nhiều bước, trong trường hợp đó, chúng có thể được nhà sản xuất coi là các bước xử lý hậu kỳ hoặc không.

Các đặc tính cơ học như độ cứng, độ dẻo và độ bền có thể được nâng cao bằng cách thực hiện các xử lý nhiệt trên kim loại. Trong giai đoạn này, dung sai và độ chính xác về kích thước có thể được kiểm soát chặt chẽ hơn. Một số ứng dụng cũng sẽ yêu cầu chi tiết phải trải qua các xử lý để tăng khả năng chống ăn mòn và giảm độ dẫn điện.

Cuối cùng, các công đoạn xử lý và hoàn thiện bề mặt được tiến hành để tối đa hóa sự thẩm mỹ của chi tiết và đảm bảo rằng nó sẽ hoàn thiện sau quá trình xử lý mà không để lại tì vết nào. Vì lý do này, chi tiết phải được đánh bóng và làm mịn nhằm giảm độ nhám trung bình (Ra) càng nhiều càng tốt. Lớp hoàn thiện cũng có thể được áp dụng để tạo màu cho sản phẩm hoặc tạo vẻ ngoài cho sản phẩm bóng bẩy như kim loại.

Ví dụ về các chi tiết được in 3D bằng kim loại (Nguồn: Aniwaa, CAD Vision)

Loại bỏ bột (còn gọi là tách bột kết dính)

Đầu tiên, bột còn sót lại trên bàn in sau quá trình in cần được loại bỏ bằng các quy trình làm sạch tiêu chuẩn. Bột thừa thường được lưu trữ hoặc gửi lại nhà cung cấp để tái chế. Có một số tranh luận về việc liệu tách bột kết dính có được coi là một bước xử lý hậu kỳ riêng biệt hay không.

Giảm lực tác động

Quy tình xử lý nhiệt ban đầu được thực hiện để làm giảm lực ép tích tụ trong kim loại. Bước này thường liên quan đến việc làm mát và làm nóng chi tiết bên trong lò nung và được thực hiện khi chi tiết vẫn còn được gắn trên cấu trúc hỗ trợ.

Loại bỏ cấu trúc hỗ trợ

Để có thể in được, nhiều chi tiết cần có cấu trúc hỗ trợ, vì vậy trước khi có thể thực hiện bất kỳ quá trình xử lý nhiệt hoặc hoàn thiện nào trên chi tiết đó, ta cần phải loại bỏ các cấu trúc hỗ trợ. Mặc dù cưa hoặc xẻng tay có thể dùng để tách các chi tiết và cấu trúc hỗ trợ, nhưng trong trường hợp vật liệu cứng hơn có khả năng chống lại lực mạnh (chẳng hạn như Inconel), có thể cần sử dụng tới gia công CNC, cánh tay robot hoặc máy cắt dây.

Xử lý nhiệt

Các quy trình xử lý nhiệt bổ sung làm giảm lực tích tụ còn lại trong quá trình in do vật liệu được làm nóng và làm mát nhanh chóng. Xử lý nhiệt cũng nhằm cải thiện các đặc tính cơ học, trong đó có độ cứng, độ bền và độ dẻo của chi tiết in.

Ép nóng đẳng tĩnh (HIP) và ủ là hai trong số các quy trình xử lý nhiệt phổ biến nhất.

- Ép nóng đẳng tĩnh (HIP): Nhiệt độ cao kết hợp với áp suất để tăng độ rắn và mật độ của chi tiết (loại bỏ độ xốp), xử lý các lực tác động dư thừa và nâng cao đáng kể độ bền. HIP đặc biệt thích hợp cho các ngành công nghiệp đòi hỏi tiêu chuẩn khắt khe như hàng không vũ trụ và y sinh, thậm chí cả năng lượng và ô tô.

- Phương pháp ủ: Hệ thống sưởi và làm mát được kiểm soát để giảm lực tác động và cải thiện các đặc tính cơ học như độ cứng và độ dẻo.

Đây là những công đoạn cuối cùng, để làm mịn và đánh bóng sản phẩm, tối ưu hóa tính thẩm mỹ và giảm độ nhám đến mức tối thiểu nếu ứng dụng yêu cầu. Đặc biệt, phương pháp xử lý bề mặt sẽ khắc phục các vấn đề do tích tụ bột (bột chảy) và các khuyết tật ở các lớp in hoặc thân vỏ.

Một trạm xử lý hậu kỳ tổng hợp để tách bột kết dính thủ công và hoàn thiện bề mặt của công ty JOKE, ĐỨC (Nguồn: Aniwaa)

- Gia công và tiện CNC: Gia công để loại bỏ vật liệu thừa, giảm độ nhám trung bình và kiểm soát dung sai liên quan đến độ chính xác của kích thước.

- Phun: Phương pháp này bao gồm phun cát và phun nước. Tuy nhiên, phương pháp phổ biến nhất đối với các bộ phận kim loại in 3D là phun hạt, trong đó các hạt thủy tinh hoặc các vật liệu khác được phun lên bộ phận để loại bỏ các vết do gia công để lại, làm cho bề mặt mịn và bóng hơn.

- A-nốt: Chi tiết được nhúng vào dung dịch điện phân và được phủ một lớp a-nốt bảo vệ giúp tăng độ cứng và khả năng chống ăn mòn, mài mòn, dẫn điện.

- Mạ điện hoặc mạ kim loại: Mạ điện là một giải pháp thay thế cho quá trình a-nốt hóa, bao gồm sự lắng đọng của một lớp phủ kim loại, tương tự như quá trình a-nốt hóa, bảo vệ chi tiết khỏi bị ăn mòn và làm cho nó không dẫn điện. Chi tiết cũng sẽ có được bề mặt hoàn thiện tốt.

Sau đó là bước lên màu cho chi tiết. Đây là một bước quan trọng, đặc biệt là để tối ưu hóa sự thẩm mỹ của chi tiết. Màu có thể đạt được bằng thuốc nhuộm, dụng cụ cầm tay hoặc máy tạo màu.

Dưới đây là một vài ví dụ về quy trình tạo màu.

- Nhuộm /nhúng: Một trong những phương pháp được sử dụng nhiều nhất là nhúng chi tiết vào bồn nước nhuộm. Thuốc nhuộm ngấm vào chi tiết, làm cho toàn bộ chi tiết có màu đồng nhất.

- Sơn: Chi tiết cũng có thể được sơn bằng chổi quét hoặc máy phun.

Cuối cũng sẽ là các bước kiểm soát chất lượng để đảm bảo rằng chi tiết đã sẵn sàng đi vào sử dụng, kể cả về đặc tính cơ học và tính thẩm mỹ. Để tìm hiểu thêm, hãy đọc bài viết tổng quát của chúng tôi về quét 3D để kiểm tra bộ phận.

Kết luận

Vì AM (in3D) vẫn còn là một quy trình công nghiệp tương đối mới, quá trình xử lý hậu kỳ vốn không được coi là quá quan trọng. Tuy nhiên, ngày nay, khi tầm nhìn về một quy trình hoàn thiện trở thành hiện thực, các hoạt động xử lý hậu kỳ được thừa nhận là một phần quan trọng của chuỗi cung ứng. Điều này tập trung này vào việc tối ưu hóa các chi tiết cho các ứng dụng ngày càng khắt khe, dần mở đường cho khái niệm mà nhiều người đã gọi là AM 2.0.

Xem thêm bài viết

Công nghệ in 3D và chế tạo máy bay Drone

Ứng dụng in 3D vào sản xuất khuôn giày cho ngành giày dép tại Trung Quốc

AME-3D cải tiến hiệu quả dịch vụ in 3D nhờ máy in RSPro 800 và Pilot 450 của UNIONTECH

-------------------------------------------------------

CÔNG TY TNHH CÔNG NGHỆ VÀ DỊCH VỤ TÂN MINH

Phone: +84 24 32055016

Email: marketing@nitech.com.vn

Website: https://nitech.com.vn/