H

Author

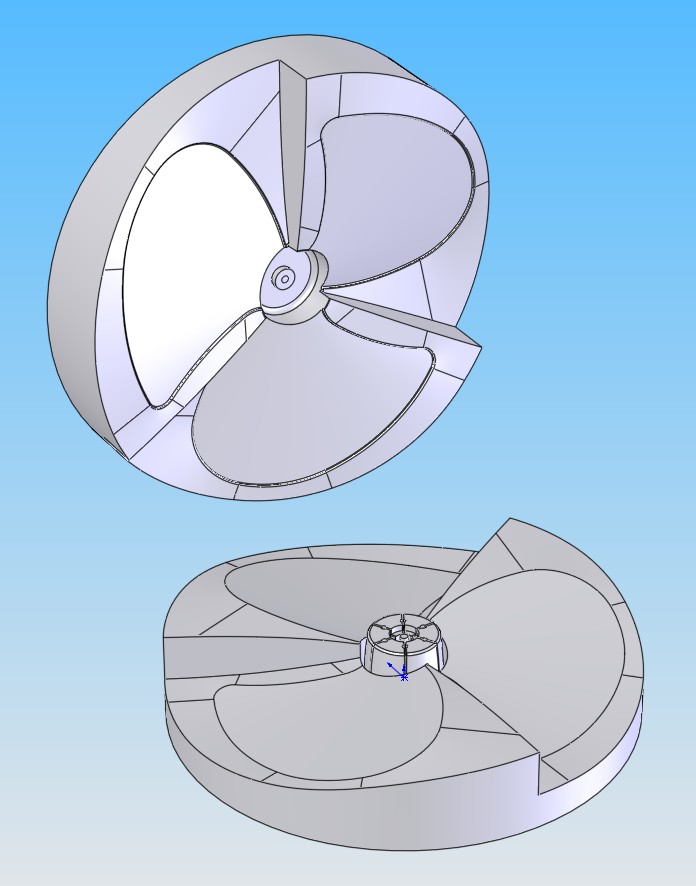

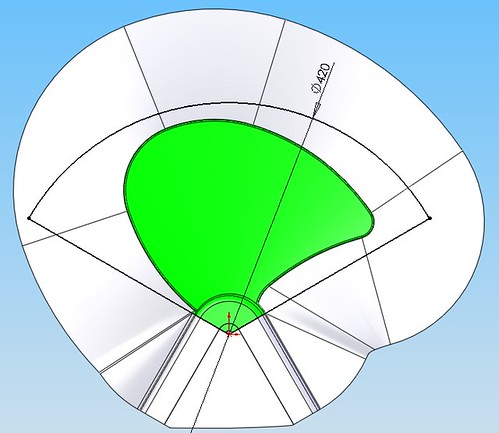

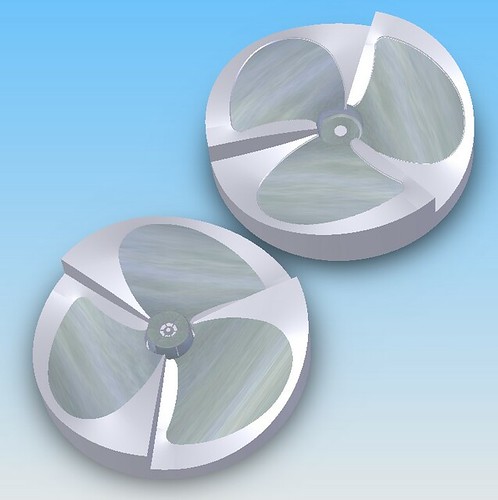

Em có phần khuôn cái của cánh quạt như sau:

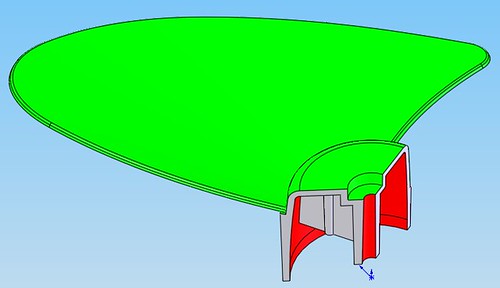

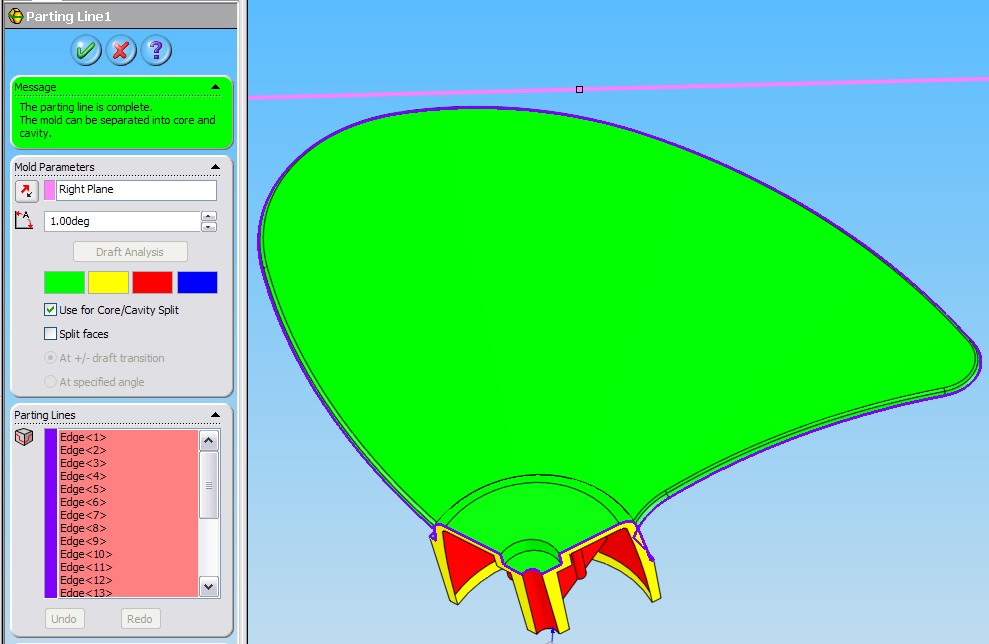

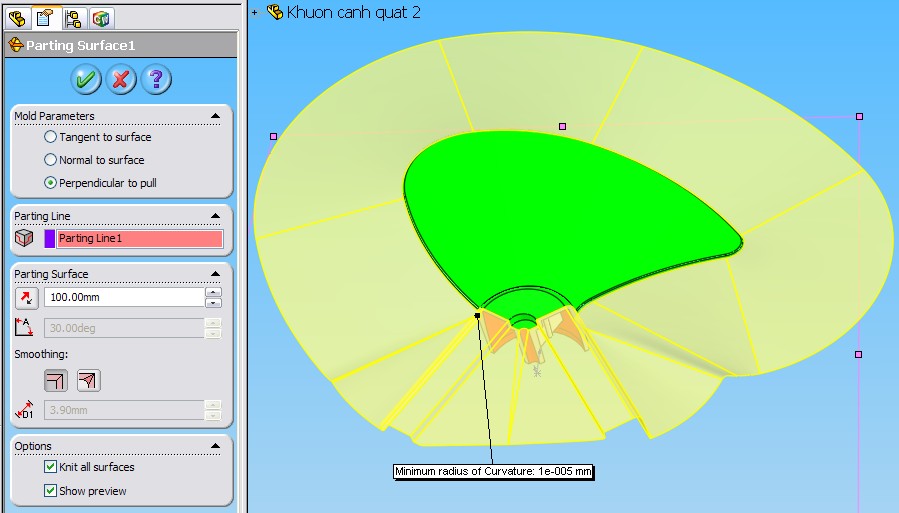

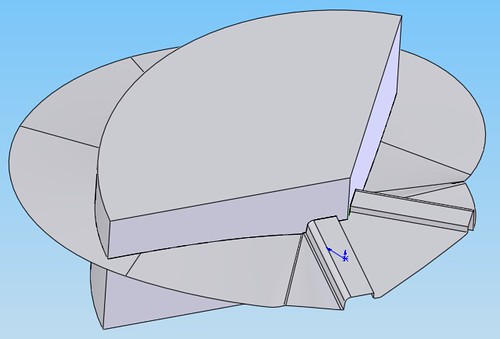

Em muốn cắt phần vật liệu thừa nhô lên phần cánh quạt. Phần được cắt là phần được tô màu xanh trên hình vẽ. sau khi cắt phần còn lại sẽ tiếp xúc với cánh quạt.

Đây là khuôn em làm bằng SW 2008, tuy nhiên trong thực tế thì không làm thế. Vì vậy, em muốn cắt phần vật liệu dư này rồi đưa xuống khuôn đực. Vẫn đảm bảo được độ kín giữa khuôn cái và khuôn đực.

Em đang gặp khó khăn chỗ này. Mong chú DCL và mọi người giúp đỡ.

Em muốn cắt phần vật liệu thừa nhô lên phần cánh quạt. Phần được cắt là phần được tô màu xanh trên hình vẽ. sau khi cắt phần còn lại sẽ tiếp xúc với cánh quạt.

Đây là khuôn em làm bằng SW 2008, tuy nhiên trong thực tế thì không làm thế. Vì vậy, em muốn cắt phần vật liệu dư này rồi đưa xuống khuôn đực. Vẫn đảm bảo được độ kín giữa khuôn cái và khuôn đực.

Em đang gặp khó khăn chỗ này. Mong chú DCL và mọi người giúp đỡ.

Last edited by a moderator: