Author

Các bác cho em hỏi về điều khiển điểm ở máy CNC:

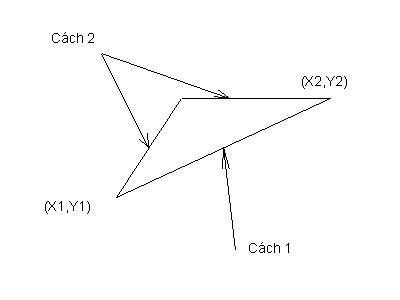

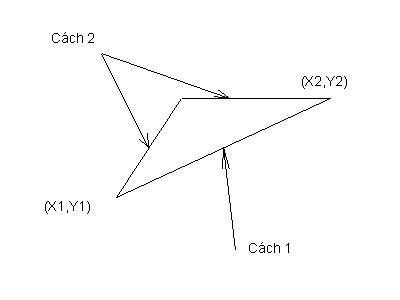

Việc đi tới điểm lập trình được thực hiện bằng chuyển động chạy nhanh, dao ko thực hiện cắt gọt gia công. Có 2 cách điều khiển điểm trên máy CNC ( Ở đây em viết điều khiển 2 trục cho dễ viết) đó là:

+Cách 1: 2 trục chuyển động đông thời (Nếu mô phỏng trên hình là 1 đoạn thẳng từ điểm bắt đầu đến điểm đích)

+ Cách 2: Ban đầu 2 trục chuyển động chừng nào đạt được tọa độ của điểm đích trên 1 trục thì chỉ có chuyển động định vị trên trục kia ( Trên mô phỏng sẽ có 2 đường: 1 đường xiên góc cộng trừ 45 hoặc cộng trừ 135, và 1 đường khác có điểm bắt đầu là điểm cuối của đường trên)

Hình vẽ diễn tả 2 cách trên:

Các bác cho em hỏi cách 2 có ưu điểm gì hơn cách 1 mà một số máy lại mặc định là cách 2

Thanks

Việc đi tới điểm lập trình được thực hiện bằng chuyển động chạy nhanh, dao ko thực hiện cắt gọt gia công. Có 2 cách điều khiển điểm trên máy CNC ( Ở đây em viết điều khiển 2 trục cho dễ viết) đó là:

+Cách 1: 2 trục chuyển động đông thời (Nếu mô phỏng trên hình là 1 đoạn thẳng từ điểm bắt đầu đến điểm đích)

+ Cách 2: Ban đầu 2 trục chuyển động chừng nào đạt được tọa độ của điểm đích trên 1 trục thì chỉ có chuyển động định vị trên trục kia ( Trên mô phỏng sẽ có 2 đường: 1 đường xiên góc cộng trừ 45 hoặc cộng trừ 135, và 1 đường khác có điểm bắt đầu là điểm cuối của đường trên)

Hình vẽ diễn tả 2 cách trên:

Các bác cho em hỏi cách 2 có ưu điểm gì hơn cách 1 mà một số máy lại mặc định là cách 2

Thanks