Author

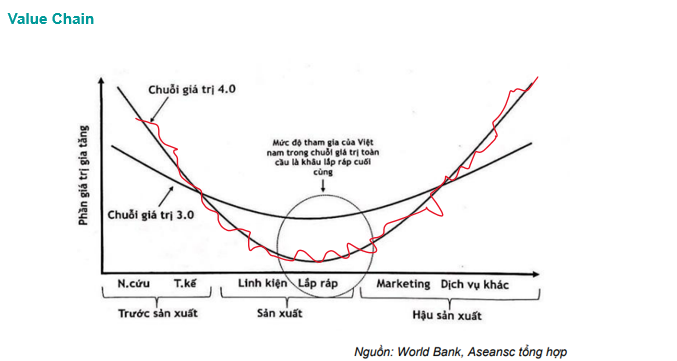

Ngay khi bắt đầu bài chia sẻ, ông Đoàn Đức Thảo đã chia sẻ, hiện nay, cạnh tranh về mặt sản xuất ngày càng được thu hẹp vì sản xuất ngày càng được tối ưu khi có tự động hóa, máy móc thiệt bị. Các doanh nghiệp Việt muốn tạo được lợi thế cạnh tranh, gia tăng giá trị gia tăng của sản phẩm cần đầu tư vào mảng phần nghiên cứu, thiết kế và thực thi (Marketing, dịch vụ khác)

Ông Thảo chỉ ra rằng, theo thống kê, 95% sản phẩm mới ra thị trường không thành công vì thiếu sự chuẩn bị kỹ lưỡng ngay từ ban đầu hoặc sản phẩm đó không giải quyết được vấn đề của khách hàng hoặc vòng đời sản phẩm phẩm ngắn.

Để giải quyết vấn đề trên, theo ông Thảo các doanh nghiệp cần có một quy trình thiết kế hoàn chỉnh để tạo ra các sản phẩm thực sự khác biệt như thiết kế đa ngành (Quy tụ các chuyên gia từ nhiều lĩnh vực khác nhau tham gia vào quá trình thiết kế sản phẩm); Song sinh kỹ thuật số (Sử dụng mô hình ảo để đại diện cho sản phẩm thực tế, giúp mô phỏng và phân tích hiệu quả); Lập kế hoạch & thiết kế quy trình (Lên kế hoạch và thiết kế chi tiết các bước sản xuất sản phẩm); Thẩm định quy trình sản xuất (Đảm bảo quy trình sản xuất hoạt động hiệu quả và đáp ứng được các yêu cầu về chất lượng, chi phí);…

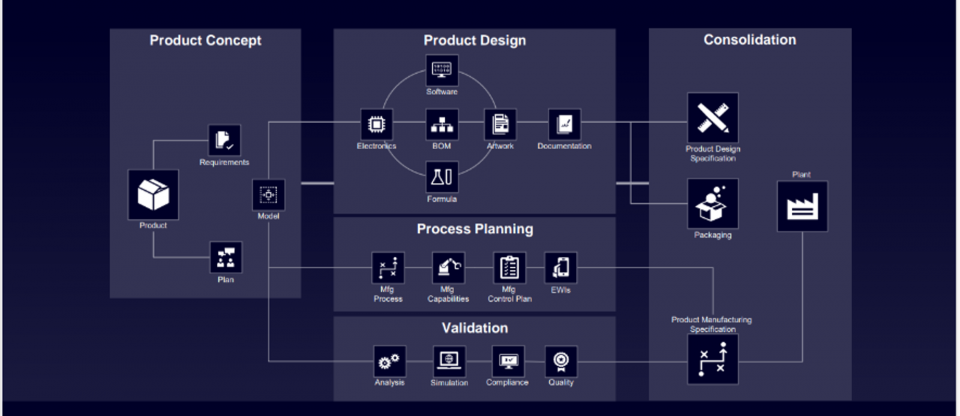

Ông Thảo cũng đề cập, để tạo ra được sản phẩm mang tính cá nhân hóa, giải quyết được vấn đề của khách hàng nhưng đồng thời vẫn thân thiện với môi trường/ xã hội và an toàn, các doanh nghiệp có thể tiếp cận theo quy trình tích hợp sau:

Quy trình tích hợp từ Product Concept → Product Design → Consolidation

Từ requirement (yêu cầu), chúng ta có Product Concept từ bộ phận R&D hoặc Marketing, Thị trường. Từ đó chúng ta có những Plan (Kế hoạch), đưa ra được các model design (mô hình thiết kế) và product design. Nhìn hình chúng ta có thể thấy Product Design và Process Planning và Validation (mô phỏng) sẽ đi song hành cùng với nhau. Trong đó, quá trình mô phỏng sẽ giúp chúng ta thay vì tạo ra một mô hình thực tế chúng ta có thể đưa ra mô hình ảo để thấy được sự tương tác của sản phẩm với thực tế, trước khi đưa sản phẩm vào sản xuất. Cuối cùng là giai đoạn tích hợp sản xuất. Đó là một platform tổng thể giúp doanh nghiệp tạo ra sản phẩm.

Lợi ích khi có một quy trình thiết kế:

- Tăng từ 15% - 35% tốc độ tung sản phẩm ra thị trường

- Giảm 50% thời gian vận hành

- Giảm 30% thời gian kỹ thuật nhờ chuyển giao kiến thức

- Tiết kiệm triệu đo khi thực hiện đúng các bước khi tạo ra một sản phẩm mới

Tại Tech Series 03, Ông Thảo cũng minh họa một case study thực tế Ngành hàng Điện gia dụng của Samsung.

Thách thức kinh doanh

- Samsung cần xây dựng một quy trình MBSE tích hợp để tối ưu hóa quy trình thiết kế của họ. (Samsung cần xây dựng một quy trình Kỹ thuật Hệ thống Dựa trên Mô hình (MBSE) tích hợp để tối ưu hóa quy trình thiết kế sản phẩm của họ.)

- Định nghĩa các yêu cầu cấu trúc và mô hình tham số: yêu cầu về marketing, thiết kế, sản xuất và chất lượng. (Xác định các yêu cầu được xây dựng rõ ràng và mô hình tham số bao gồm các yêu cầu về marketing, thiết kế, sản xuất và chất lượng.)

- Thống nhất và tích hợp nhiều đánh giá hiệu suất dựa trên MS Excel. (Thống nhất và tích hợp nhiều đánh giá hiệu suất hiện đang sử dụng bảng tính MS Excel.)

- Định nghĩa quy trình xác minh với vòng lặp phản hồi mô phỏng.

- Xây dựng quy trình yêu cầu và xác minh với Teamcenter và System Modeling Workbench (Xây dựng một quy trình được tổ chức chặt chẽ để xác định và kiểm tra các yêu cầu thiết kế, sử dụng phần mềm Teamcenter và System Modeling Workbench.)

- Thay thế MS Excel bằng Simcenter Amesim tích hợp để đánh giá hiệu suất quy trình MBSE (Thay thế việc sử dụng bảng tính MS Excel lỗi thời bằng phần mềm mô phỏng đa ngành Simcenter Amesim tích hợp, nhằm đánh giá hiệu suất của quy trình Kỹ thuật Hệ thống Dựa trên Mô hình (MBSE) một cách chính xác và toàn diện hơn.)

- Sử dụng HEEDS làm trình điều khiển tối ưu hóa tiêu chuẩn (Sử dụng phần mềm HEEDS - một công cụ tối ưu hóa kỹ thuật đa ngành, làm trình điều khiển tiêu chuẩn để tự động tìm ra các giải pháp thiết kế tối ưu nhất dựa trên các yêu cầu và phân tích hiệu suất.)

- Liên kết rõ ràng các thông số với đánh giá hiệu suất: Các thông số thiết kế sẽ được liên kết trực tiếp với quá trình đánh giá hiệu suất, giúp dễ dàng theo dõi tác động của từng thông số đến hiệu quả hoạt động tổng thể.

- Đánh giá dựa trên vật lý với Simcenter Amesim: Phần mềm Simcenter Amesim sử dụng các nguyên tắc vật lý thực tế để mô phỏng hiệu suất, mang lại kết quả chính xác và đáng tin cậy hơn so với các phương pháp đánh giá truyền thống.

- Khả năng truy vết trong quá trình thiết kế và đánh giá: Toàn bộ quá trình thiết kế và đánh giá sẽ được ghi lại và lưu trữ, cho phép dễ dàng truy xuất thông tin và theo dõi các quyết định thiết kế được đưa ra.

Bằng các giải pháp linh hoạt và tiên tiến, Siemens x ATTS đem đến những giá trị cụ thể cho khách hàng, được khách mời và các chuyên gia đánh giá là một nền tảng chuyển đổi số toàn diện trong cả quá trình phát triển sản phẩm và quản lý sản xuất.

----------------------------

Tech Series - Launching Novelties

#TechSeries3 #TS3 #congnghe #xuhuong #nuoc #maylocnuoc #meslab #siemens #ATTS

Last edited: