Author

“Sản phẩm của Việt Nam rất khó để cạnh tranh với sản phẩm của Trung Quốc về giá, khi phân tích các sản phẩm của Trung Quốc, bỏ qua vấn đề về chất lượng và linh kiện, nếu chỉ xét trên góc độ thiết kế, các sản phẩm từ Trung Quốc đều có thiết kế rất tối giản, khó để có thể tìm thấy các chi tiết thừa, không cần thiết. Đó là điều chúng ta nên học hỏi từ họ”

Với 18 năm kinh nghiệm quản lý và phát triển sản phẩm tại các tập đoàn đa quốc gia và các tập đoàn trong nước, trực tiếp phát triển các sản phẩm nổi bật chiếm lĩnh thị trường. Trải qua khoảng thời gian dài trải nghiệm và chiêm nghiệm, Ông Vũ Hoàng Minh, giám đốc R&D của Nova&Co. đã đúc rút được nhiều kinh nghiệm và có bài chia sẻ về “Tối ưu thiết kế sản phẩm tối ưu cho sản xuất - lắp ráp” tại Tech Series 03

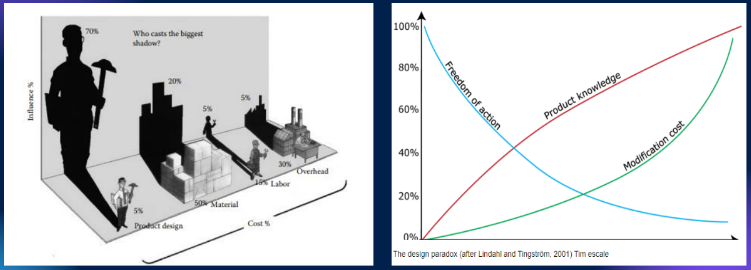

Ông Minh chia sẻ, trong ngành thiết kế sản phẩm có một nghịch lý thiết kế, sản phẩm từ lúc ý tưởng đến khi hoàn thiện ra thị trường, thông tin sản phẩm càng đầy đủ tuy nhiên khi sản phẩm càng hoàn thiện thì không gian cho sản phẩm để sửa đổi càng ngày càng ít, và chi phí để sửa đổi tăng lên càng lớn. Quy luật x10, mỗi một thay đổi trong giai đoạn trước thì ở giai đoạn sau, chi phí sẽ tăng lên 10 lần. Ví dụ khi chúng ta thay một con ốc vít trong thiết kế thì khi xuống tới sản xuất sẽ tăng lên chi phí 10 lần, nếu như thay đổi khi đã ra thị trường thì tốn thêm nhiều chi phí hơn như chi phí thu hồi, khủng hoảng truyền thông. Song song với việc đó, chi phí thiết kế R&D cho sản phẩm chỉ chiếm 5% nhưng lại quyết định và tác động tới giá thành sản phẩm hơn 70%, vì vậy thiết kế sản phẩm cần được chú trọng và tối ưu ngay từ giai đoạn thiết kế.

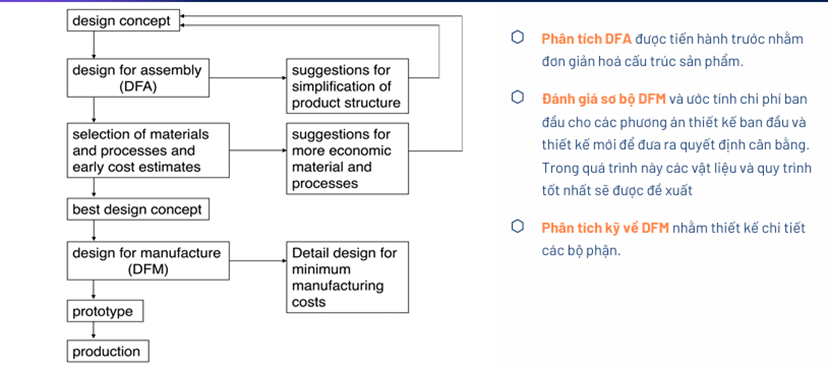

Về kỹ thuật DFMA, trước hết ông Minh làm rõ khái niệm về DFM (Design for Manufacturing) và DFA (Design for Assembly). DFM là thiết kế gia công, hướng tới việc dễ dàng chế tạo hàng loạt các chi tiết, đơn giản hóa giai đoạn gia công. DFA là thiết kế lắp ráp, đơn giản hóa quá trình lắp ráp để các chi tiết dễ dàng lắp ráp hơn, hướng tới việc giảm bớt các chi tiết và tăng sử dụng các chi tiết có sẵn, tiêu chuẩn. DFMA (Design for Manufacturing and Assembly) tối ưu giữa DFM và DFA.

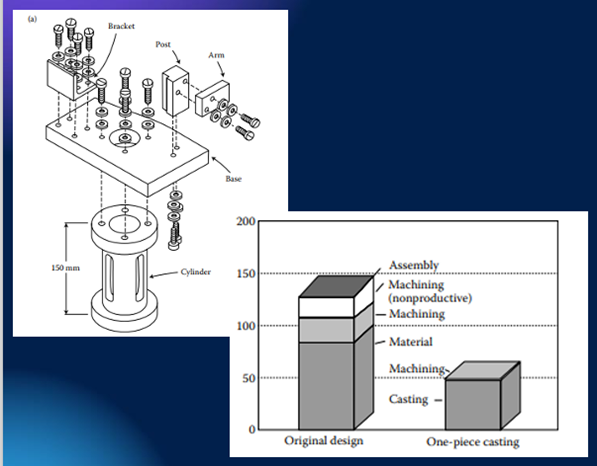

Các bước thiết kế cho sản xuất và lắp ráp (DFMA)Sau nhiều biểu đồ minh hoạ về lợi ích của DFMA như giảm thời gian phát triển sản phẩm, giảm chi phí, số lượng linh kiện và tăng chất lượng, ông Minh minh họa về DFMA bằng ví dụ về cụm động cơ bơm trong đó có động cơ bơm, vỏ, nắp che, giá, ốc vít. Theo thống kê, thiết kế ban đầu có 19 linh kiện thời gian lắp ráp là 160 giây và chi phí 35,44 USD. Nếu như áp dụng lý thuyết DFMA thì thiết kế mới chỉ còn 6 linh kiện, lắp ráp trong 46 giây và với chi phí 20,44 USD.

Bên cạnh đó, ông Vũ Hoàng Minh cũng chỉ ra các quan niệm sai lầm trong triển khai DFMA không thành công tại thực tế các doanh nghiệp hiện tại.

Không có thời gian

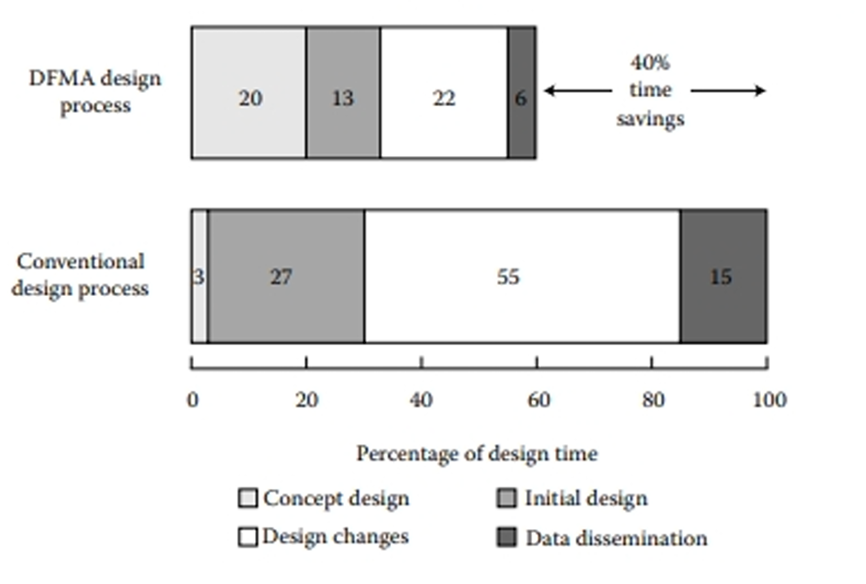

Đây là lý do chủ yếu dẫn đến thời gian từ giai đoạn thiết kế đến sản xuất bị hạn chế và nhu cầu cấp thiết phải giảm xuống. Thực tế, dành nhiều thời gian cho thiết kế sẽ mang lại nhiều lợi ích về sau do giảm các thay đổi về kỹ thuật. Các doanh nghiệp cần lưu ý quy tắc x 10 - các thay đổi sẽ tăng tổn thất chi phí gấp 10 ở mỗi giai đoạn tiếp theo.

Tiết kiệm 40% khi áp dụng DFMA design so với mô hình thiết kế thông thường

Không xuất phát từ nhà thiết kế

Các kỹ thuật DFMA hoặc các kỹ thuật mới có thể gặp phản đối từ nhà thiết kế do áp đặt từ các quản lý, giám đốc khi họ nghe nói về thành công của DFMA. Doanh nghiệp cần tạo được nhận thức cho đội ngũ thiết kế, để họ có cảm hứng và sẵn sàng áp dụng các kỹ thuật thiết kế mới.

Hội chứng “em bé xấu xí”

Ông Minh nói một câu chuyện vui “Nếu bạn đang dắt con đi qua đường và bị một ông nào đó bảo, ôi đứa này trông xấu thế!” Rõ ràng nếu chúng ta là bố mẹ, khi nghe được câu nói ấy, chúng ta sẽ rất tức giận. Tương tự như vậy, với đội ngũ thiết kế, bản thiết kế của họ là đứa con của chính họ và họ rất dễ dàng bị tổn thương khi bị “chê”, và có thể dẫn đến những phản ứng chống đối và làm việc cho xong.

Vì vậy, các lãnh đạo doanh nghiệp cần phải lôi cuốn các nhà thiết kế vào việc phân tích và tạo động lực cho họ để tạo ra những thiết kế tốt hơn. Nếu họ thực hiện phân tích, họ sẽ ít coi đó là lời chỉ trích về bất kỳ vấn đề nào trong thiết kế của họ.

Chi phí lắp ráp thấp

Không chỉ đơn thuần là chi phí lắp thấp, phân tích DFMA có thể đề xuất việc thay thế lắp ráp bằng một phương án gia công, sản xuất mới và điều này có thể giảm tổng chi phí sản xuất.

Sản lượng thấp

Việc xem xét lại thiết kế thông thường không được quan tâm nếu sản xuất với sản lượng thấp, số lượng nhỏ. Việc áp dụng triết lý “làm đúng ngay lần đầu tiên” càng trở nên quan trọng hơn khi số lượng sản xuất còn ít. Đơn chiếc ban đầu có thể là nguyên mẫu cho loạt lớn sau này. Trên thực tế, cơ hội hợp nhất các bộ phận thường lớn hơn trong những trường hợp này vì nó thường không được xem xét trong quá trình thiết kế. Ngoài ra , với công nghệ sản xuất đắp dần (in 3D), việc áp dụng DFMA càng trở nên quan trọng và là cơ hội rất lớn cho việc cải tiến và tối ưu sản phẩm. Cơ hội này minh hoạ bằng ví dụ về đầu nhiên liệu cho động cơ phản lực của GE Airviation.

“Chúng ta vẫn làm điều này”

Đội ngũ thiết kế thường có suy nghĩ, một số hướng dẫn thiết kế, kỹ thuật tăng tính hiệu suất đã được áp dụng rồi và không cần thêm DFA - DFMA. Doanh nghiệp cần kết hợp càng nhiều tính năng trong một bộ phận càng tốt nhằm tận dụng tối đa khả năng của các quy trình sản xuất, khả năng của máy móc thiết bị.

DFMA chỉ là một trong các kỹ thuật hoặc dẫn tới sản phẩm khó sửa chữa, bảo dưỡng

Nhiều người cho rằng thiết kế cho hiệu suất, cho chất lượng, giá thành cũng quan trọng như DFMA. Thậm chí DFMA là chủ đề được bỏ qua trong nhiều năm trong khi các chủ đề khác được chú trọng, thậm chí có người còn cho rằng DFMA khiến các sản phẩm khó sửa chữa, bảo dưỡng. DFMA hướng tới việc dùng các chi tiết tiêu chuẩn và giảm bớt các thao tác lắp ráp điều sẽ làm sản phẩm dễ tháo rời và lắp lại.

Tổng kết lại, với những sai lầm phổ biến được chỉ ra bên trên, Mr. Vũ Hoàng Minh đã đem đến nhiều góc nhìn mới về DFMA, làm rõ những lợi ích của việc áp dụng DFMA để thiết kế cho sản xuất và lắp ráp có nhiều lợi ích lớn cho doanh nghiệp như thời gian đưa ra thị trường ngắn hơn chi phí phát triển sản phẩm thấp hơn, giảm lãng phí cũng như kiểm soát được chất lượng sản phẩm.

Hy vọng rằng bài chia sẻ này sẽ đem đến những góc nhìn mới về DFMA và được các doanh nghiệp áp dụng tạo ra các sản phẩm tối ưu thiết và lắp ráp tại Việt Nam.

Tech Series là chuỗi hội thảo chuyên ngành cao cấp của Meslab. Từng concept của Tech Series sẽ có nội dung chất lượng tới từ các chuyên gia uy tín và quy tụ các đối tác công nghệ hàng đầu các lĩnh vực trong và ngoài nước, đem đến trải nghiệm và giá trị cho khách mời tham dự, không chỉ đơn thuần là các kiến thức hàn lâm mà còn là những nội dung cập nhật mới nhất và có thể áp dụng vào thực tế của doanh nghiệp.

-----------------------------

#TechSeries3 #TS3 #congnghe #xuhuong #launchingnovelties #techserieses #meslab