Ðề: Đồ gá gia công chi tiết vỏ mỏng

Tôi quan niệm làm việc để kiếm tiền và dùng tiền để giúp cho công việc được thuận tiện.

Góp ý của tôi sau đây có thể không phù hợp với điều kiện làm việc của takeshi,cho nên phần nào có thể thích nghi thì dùng,còn phần nào không thuận tiện thì bỏ qua.Xem như đây là những gợi ý.

A- Vật liệu:

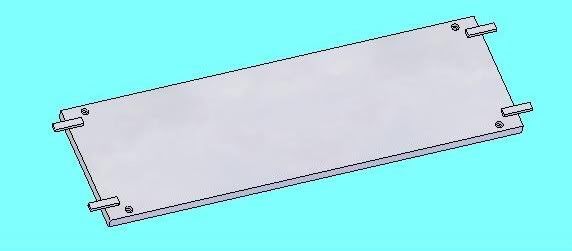

Mua lớn hơn kích thước một tí để tiện thêm vào các chổ để kẹp chặt.

Gởi đi stress relief và mài phẳng ít nhất 1 mặt,(ở chổ tôi làm việc,nhà cung cấp vật liệu cũng sẽ làm luôn việc này,họ có máy mài chuyên dụng nên làm rẽ hơn máy phay,vừa mất nhiều thì giờ gá đặt,vừa hại dao)

B-Đồ gá

Các máy phay ở chổ tôi đều có gắn thêm một tấm nhôm bằng kích thước bàn máy,dầy khoảng 25 mm, rồi phay phẳng.Ê tô sẽ được bắt lên tấm nhôm này.Khi cần gia công các chi tiết như của takeshi thì tháo ê tô ra.

Nếu máy của bạn đã có sẵn tấm nhôm thì không cần thêm gì nữa,đồ gá chính là tấm nhôm đó.

Tất cả các lổ ren để kẹp chặt cũng như lổ định vị tương ứng với chi tiết sẽ được làm trên tấm nhôm này,chỉ gần ghi chép lại work offset thì lần sau nếu có đơn đặt hàng lại thì chỉ việc cho vô bảng work offset là có thể tiếp tục( với điệu kiện tấm nhôm không bị di chuyển )

C- Nguyên công

1-Đặt măt phẳng tốt hơn tiếp xúc mặt bàn (tấm nhôm),nếu không được mài thì tìm cách chêm lót.Dùng mấy cái clamp để kẹp xuống. Khoan, phay 4 lổ bậc(hay nhiều hơn) cho bù long (hay lổ côn cho flat head screw) sao cho đầu mấy con bù long này nằm dưới bề mặt sẽ phay.

Bắt bù long vào 4 lổ,tháo clamp,phay khỏa toàn bộ bề mặt.

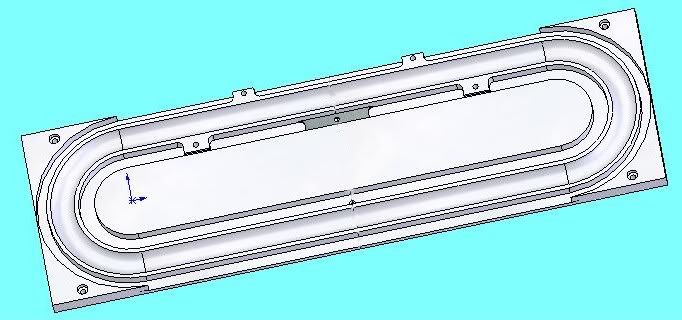

Lưu ý là ở đây tôi chỉ vẽ tượng trưng ,còn số lượng lổ để kẹp chặt hay định vị trong nguyên công này và các nguyên công sau thì sẽ tùy lượng vật liệu dư mà tính toán.

Cắt thô mặt trong.

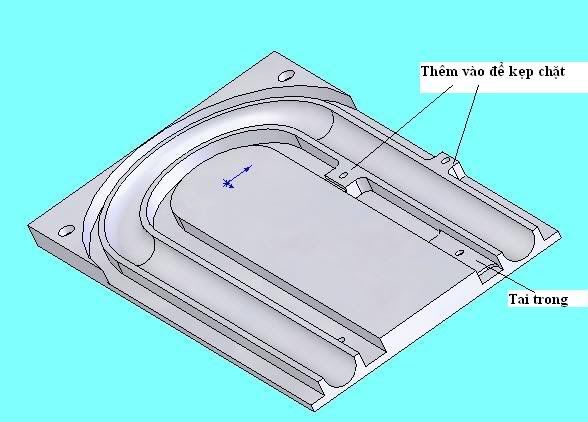

Ở đây ta cùng nghiên cứu.

Chi tiết không có sẵn chổ để kẹp chặt,do vậy ta phải vẽ thêm. Khi cắt mặt trong có thể lợi dụng mấy cái tai ở đáy,ta làm dài nó ra để kẹp chặt bằng lổ bắt bù long hay dùng clamp cũng được.Nhưng không có tai để kẹp khi úp xuống cắt mặt ngoài.Vậy thì ta thêm mấy cái tai giả trên bề mặt,mấy tai này nằm ở vị trí so le với tai thật ở đáy.(phần màu đậm là tai thât)

Như vậy ta vẫn đang còn ở nguyên công 1.Sau khi cắt thô lòng máng,ta cắt vòng ngoài.

Để tiết kiệm được miếng vật liệu trong lòng của sãn phẩm nên đường chạy dao hơi phiền hà tí vì sẽ cắt từng đoạn thay vì chạy một đường.

Vì để có hai bề mặt âm dương cho các chổ kẹp chặt nên ta sẽ cắt một nữa chiều sâu ở nguyên công này và một nữa ở nguyên công kế tiếp.

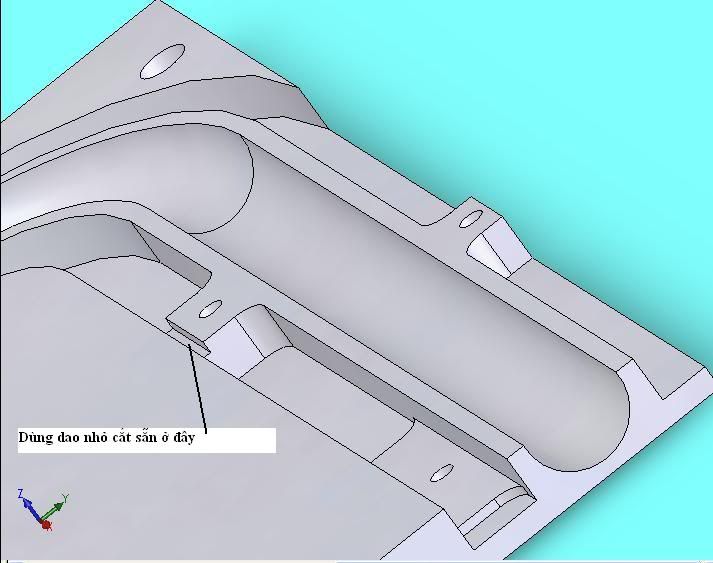

Sẵn dịp ta dùng dao nhỏ cắt sẵn ở chổ tai giả và làm các lổ thông chổ tất cả các tai để định vị hay kẹp chặt.

Như vậy là xong nguyên công 1

2-Lúc này miếng vật liệu vẫn còn nguyên khối,ta lật úp lại định vị rồi kẹp chặt ở các lổ bậc được làm ban đầu (ở 4 góc).

Đầu tiên ta sẽ phay phần nữa vật liệu còn ở chổ các tai giả ,làm 1 cái côn ở các chổ đã có sẵn.Ngừng máy bắt bù long flat head vào đây Đầu của bù long flat head cũng phải nằm sâu dưới bề mặt tai để tránh đụng dao khi gia công tai..Vậy là chi tiết được giử cứng xuống bàn sẵn sàng cho cắt rời khỏi những phần bên ngoài.

Ta lại chạy dao từng đoạn để cắt đứt nữa chiều sâu còn lại.Các tai giả ta đã dùng dao nhỏ cắt đứt sẵn ở NC 1. Cuối nguyên công 2 này ta sẽ lại dùng dao nhỏ cắt đứt phần tai thật để tách rời hoàn toàn sãn phẩm với phần vật liệu thừa.Việc cắt đứt sẵn ở NC 1 ngoài mục đích để tiết kiệm vật liệu còn có lợi là ta không phài dùng dao nhỏ và dài để thọc sâu xuống cắt,sẽ mất nhiều thời gian.

3-Cắt tinh mặt ngoài.

Tuy vẫn là cắt mặt ngoài nhưng ta phải tháo hẳn chi tiết ra để nó tự do " bung ". Có khi đi stress relief ở lúc này thì tốt hơn làm lúc đầu.

Bằng cách gá ngược lại để phay nhẹ ở mặt trên rồi mới úp xuống hay bằng cách chêm lót,miễn sao đừng làm cho chi tiết vặn quá nhiều khi kẹp.Khi này ta sẽ cắt tinh mặt ngoài.Chổ các tai thật vẫn làm lỗm xuống như bãn vẽ nhưng phần thừa ra,chổ có lổ,thì giử bằng với mặt đáy để tạo thế cho nguyên công cuối.

4-Cắt tinh mặt trong.

Chi tiết bây giờ nằm trên bàn bời đường đáy và các chổ tai thừa,kẹp chặt ở các tai thừa này.Nếu chắc ăn thì làm thêm các ống đệm ở các tai giả rồi bắt bù long xuống.(vì khoảng cách từ tai giả xuống đáy đã đươc cắt tinh nên chiều dài của các ống đệm sẽ rất chuẩn và đồng bộ)

Cắt tinh mặt trong,làm 2 lổ 10 mm. Cắt 30 độ chamfer trên mặt sẽ đồng thời cắt đứt các tai giả.

Cuối cùng thì luân phiên cắt các phần tai thừa như đã góp ý ở bài trước.

Vật liệu đắt tiền,nên scale nhỏ lại bãn vẽ và lập trình chạy thử trên miếng vật liệu nhỏ để kiểm chứng quy trình và chương trình.

Nghĩ một phương án thì nhanh,nhưng viết lại thì thật là lâu và cũng thật khó để diễn tả sao cho khỏi lủng củng.

Mấy anh Nhật cũng có thể làm không được nên nhả ra,cũng có thể làm mà không có ăn nên chê.Dầu gì đi nữa,takeshi làm được cái này thì cũng thật là hay rồi.

Chúc takeshi và công ty bạn thành công với đơn đặt hàng này.

sv