Author

In 3D kim loại ngày càng trở nên phổ biến với những ứng dụng đa dạng trong nhiều ngành công nghiệp như năng lượng, hàng không vũ trụ, ô tô, y tế,… Không chỉ in ra bộ phận để làm mẫu thử hoặc thậm chí để sử dụng trực tiếp, in 3D còn có thể được ứng dụng để sửa chữa các bộ phận bị hư hỏng sau một khoảng thời gian hoạt động trong môi trường khắc nghiệt. Đối với từng yêu cầu của từng ứng dụng, lĩnh vực công nghiệp mà các vật liệu được sử dụng để in 3D cũng sẽ có sự khác biệt. Trong bài viết này, chúng ta sẽ tập trung tìm hiểu về hai kim loại được sử dụng nhiều nhất trong in 3D kim loại: titan và nhôm. Đây là 2 vật liệu được sử dụng chủ yếu trong công nghệ L-PBF và DED.

Quy trình sản xuất và đặc tính của titan và nhôm

Quy trình sản xuất Titan

Titan là một vật liệu không tồn tại trong tự nhiên như một nguyên tố mà thay vào đó phải được chiết xuất từ các khoáng chất như rutile (TiO2) hoặc ilmenit (FeTiO3). Việc khai thác titan nguyên chất là một quá trình phức tạp bao gồm nhiều bước. Phương pháp được sử dụng rộng rãi nhất để sản xuất titan nguyên chất là phương pháp Kroll, do nhà hóa học người Mỹ William J. Kroll phát triển vào năm 1940. Phương pháp này liên quan đến việc khử titan dioxide (TiO2) bằng khí clo (Cl2) để sản xuất titan tetrachloride ( TiCl4), sau đó được khử bằng magie (Mg). Mặc dù phương pháp Kroll có hiệu quả trong việc sản xuất titan nguyên chất nhưng đây là một quy trình tốn kém và sử dụng nhiều năng lượng. Ngoài ra, khả năng phản ứng cao của titan khiến cho việc thu được dưới dạng kim loại nguyên chất trở nên khó khăn, đến mức một mẫu có độ tinh khiết 99,9% được coi là titan nguyên chất về mặt thương mại. Do đó, nó thường được sử dụng kết hợp với các nguyên tố khác để tạo thành hợp kim.

Nguồn: PyroGenesis Additive

Titan có nhiều đặc tính khiến nó rất linh hoạt và hữu ích trong một số lĩnh vực. Vì việc chế xuất ra Titan nguyên chất rất tốn kém, kim loại này thường thường được sử dụng ở dạng hợp kim, nhưng titan chiết xuất nguyên chất được sử dụng trong một số ứng dụng nhất định, chẳng hạn như trong ngành y tế, do tính tương thích sinh học cao của nó. Đặc điểm chính của nó là độ bền cơ học cao, mật độ thấp, khả năng chống ăn mòn tuyệt vời và độ cứng cao.

Các hợp kim titan chính được sử dụng trong in 3D bao gồm:

Titanium 6Al-4V, grade 5: Hợp kim titan quan trọng nhất và phổ biến nhất. Nó được sử dụng trong sản xuất bồi đắp vì độ bền và độ bền cao. Hợp kim này bao gồm titan, nhôm và vanadi và có thể chịu được nhiệt độ cao và môi trường ăn mòn.

Titanium 6Al-4V, grade 23: Thường được sử dụng trong cấy ghép y tế và chân tay giả nhờ tính tương thích sinh học.

Titanium Beta 21S: Mạnh hơn hợp kim titan thông thường, nó cũng có khả năng chống oxy hóa và biến dạng cao hơn. Nó hoàn hảo cho các ứng dụng cấy ghép chỉnh hình và động cơ hàng không vũ trụ. Beta titan được đánh giá cao trong chỉnh nha.

Cp-Ti (titan nguyên chất), grade 1, 2: Hợp kim này được sử dụng trong ngành y tế với nhiều ứng dụng do tính tương thích sinh học của titan với cơ thể con người.

TA15: Một hợp kim được làm gần như hoàn toàn bằng titan, được thêm vào nhôm và zirconi. Các thành phần làm từ hợp kim này rất bền và chịu được nhiệt độ cao, những đặc điểm này là lý do mà TA15 lý tưởng để chế tạo các bộ phận dùng trong máy bay và động cơ. In 3D với TA15 sẽ tạo ra những bộ phận có sức mạnh như thông thường nhưng trọng lượng lại nhẹ hơn đáng kể.

Quy trình sản xuất nhôm

Nhôm là kim loại được sử dụng rất nhiều trong in 3D. Nó mang lại sự dung hòa tuyệt vời giữa độ nhẹ và độ bền. Ngoài khả năng chống ăn mòn, nhôm còn có thể được dùng để hàn. Cũng như Titan, rất hiếm khi tìm thấy nhôm ở trạng thái nguyên chất. Vì vậy nó được sử dụng ở dạng hợp kim, với các kim loại khác như như silicon và magiê nhằm cải thiện các tính chất vật lý và cơ học của nó. Đối với nhôm, hai quy trình công nghiệp liên tiếp giúp có thể thu được vật liệu ở trạng thái nguyên chất. Trong quy trình đầu tiên, được gọi là quy trình Bayer, oxit nhôm thu được từ quặng bauxite. Quặng được rửa sạch và nghiền nát, hòa tan trong xút và lọc để thu được nhôm hydroxit nguyên chất. Sau đó nó được đun nóng để thu được bột oxit nhôm. Trong quy trình thứ hai, được gọi là quy trình Hall-Heroult, quá trình khử nhôm oxit bằng điện phân được thực hiện để thu được nhôm nguyên chất. Hầu hết các nhà máy chế biến đều được xây dựng gần mỏ nhằm giảm chi phí vận chuyển quặng.

Nguồn: xtra GmbH

Nguồn: xtra GmbH

Như đã đề cập ở trên, hợp kim nhôm phổ biến hơn dạng nguyên chất và được sử dụng trong nhiều ứng dụng công nghiệp. Ngoài ra, chúng có tỷ lệ độ bền trên trọng lượng rất tốt và khả năng chống mỏi và ăn mòn rất tốt. Chúng cũng có thể dễ dàng tái chế, dẫn nhiệt và dẫn điện và có độc tính thấp.

Các hợp kim chính được sử dụng trong in 3D nhôm:

AISi10Mg: Đây là hợp kim phổ biến nhất được hình thành từ silicon và magiê. Nó có thể được sử dụng để sản xuất các bộ phận rắn và phức tạp và được sử dụng để tạo ra các vật thể khác nhau như vỏ, bộ phận động cơ và công cụ sản xuất.

Al2139: Hợp kim nhôm bền nhất, lý tưởng cho các ngành công nghiệp như ô tô do trọng lượng nhẹ, độ bền và khả năng kháng hóa chất cao. Nó đã được sử dụng bởi các tổ chức như Không quân Hoa Kỳ, Mercedes-Benz và Airbus. Cái hay của vật liệu này là nó được thiết kế đặc biệt cho sản xuất bồi đắp và vượt trội hơn nhiều hợp kim khác trên thị trường.

Dòng Al 7000: Đây là dòng hợp kim bột nổi tiếng, có độ bền kéo cao và khả năng chịu nhiệt độ thấp.

Al 6061 & Al 7075: Gần đây, hai hợp kim này cho ra các bộ phận in 3D tốt hơn so với các hợp kim khác. 6061 có độ bền kéo và độ cứng thấp hơn 7075. Mặt khác, 7075 có khả năng chống va đập tốt hơn và ít biến dạng hơn nhôm 6061.

A201.1: Nó là một phần của loạt hợp kim nhôm-đồng 200, được biết là rất bền. Tuy nhiên, chúng rất khó để đúc. Các hợp kim này được khuyên dùng cho các ứng dụng có tỷ lệ cường độ trên trọng lượng quan trọng, chẳng hạn như trong vận tải và hàng không vũ trụ.

Điểm khác biệt giữa hai vật liệu

Xét về tỷ lệ độ bền trên trọng lượng, titan là lựa chọn lý tưởng khi cần độ bền cao, đó là lý do tại sao nó được sử dụng cho các bộ phận y tế hoặc thậm chí trong các bộ phận vệ tinh. Mặt khác, mặc dù nhôm kém bền hơn titan nhưng nó nhẹ hơn nhiều và giá cả phải chăng hơn. Về tính chất nhiệt, nhôm hoàn hảo cho các ứng dụng đòi hỏi độ dẫn nhiệt cao trong khi titan rất lý tưởng cho các ứng dụng trong môi trường nhiệt độ cao do điểm nóng chảy cao, chẳng hạn như các bộ phận động cơ hàng không vũ trụ. Cả nhôm và titan đều có khả năng chống ăn mòn tuyệt vời. Tuy nhiên, titan có tính tương thích sinh học cao hơn nhôm, đó là lý do tại sao nó được sử dụng rộng rãi trong lĩnh vực y tế.

Dạng vật liệu và khả năng tương thích với công nghệ in 3D

Dạng vật liệu

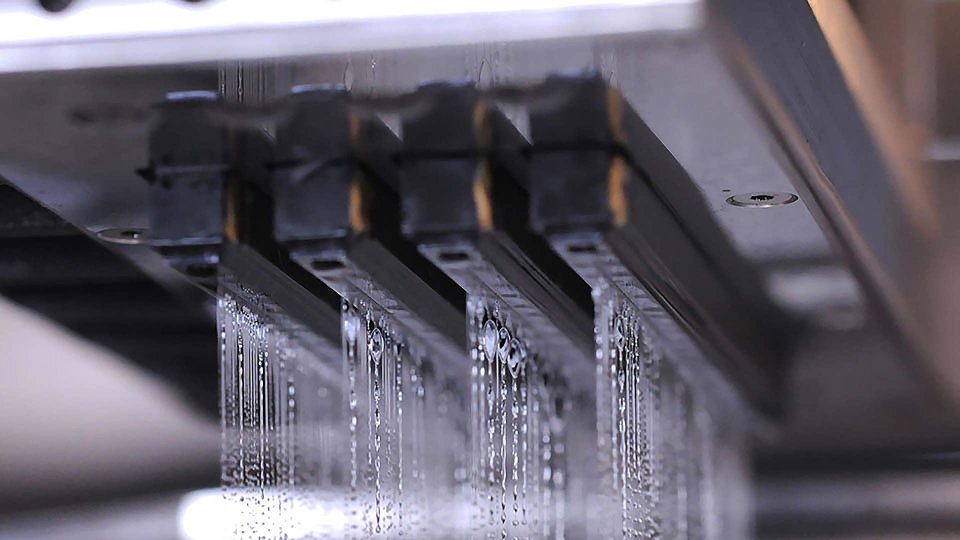

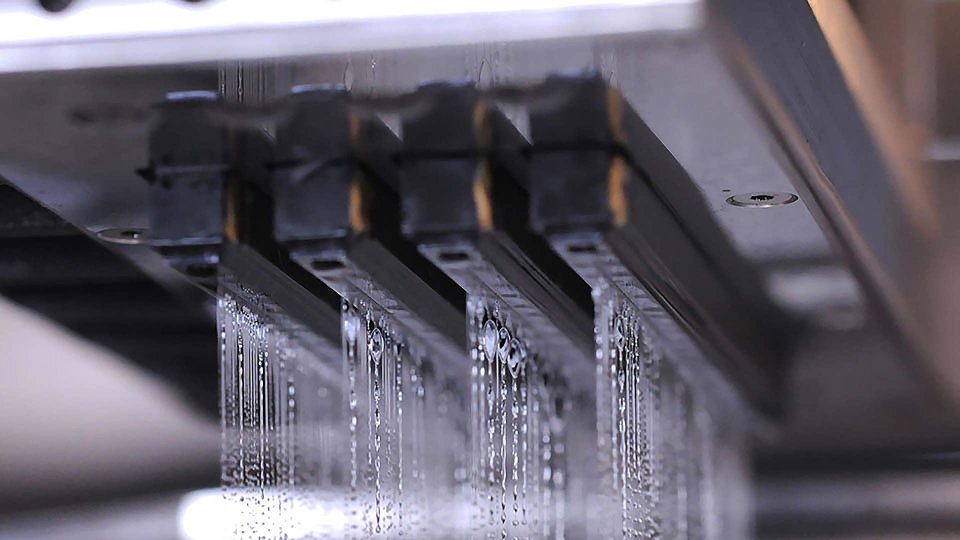

Trong hầu hết các trường hợp, titan và nhôm ở dạng bột, mặc dù chúng cũng có thể có ở dạng dây, chẳng hạn như dây tóc titan hoặc nhôm do Virtual Foundry hoặc Nanoe cung cấp. Để in 3D các bộ phận bằng các kim loại này, trước tiên phải thu được bột hợp kim, được thực hiện bằng hai kỹ thuật chính: nguyên tử hóa plasma hoặc nguyên tử hóa khí. Nguyên tử hóa plasma (khí ion hóa) là một quá trình sử dụng nhiệt độ cao, nguồn năng lượng và nhiệt, môi trường trơ như argon và vận tốc cao để nguyên tử hóa kim loại. Quá trình này tạo ra bột chất lượng cao, chống mài mòn. Mặt khác, quá trình nguyên tử hóa khí sử dụng không khí, argon hoặc helium làm khí để phân mảnh dòng vật liệu nóng chảy. Đây là một quá trình rất hiệu quả, được sử dụng rộng rãi để sản xuất bột kim loại hình cầu mịn. Kỹ thuật được sử dụng để sản xuất bột kim loại rất quan trọng vì nó ảnh hưởng rất nhiều đến các tính chất cuối cùng của bộ phận in 3D.

Công nghệ 3D được sử dụng

Titan có thể được sử dụng trong nhiều quy trình in 3D khác nhau, bao gồm phản ứng tổng hợp lớp bột laser (L-PBF), DED và phun chất kết dính (Binder Jetting). Đối với nhôm, nó không chỉ có thể thể tham gia vào các quy trình kể trên mà còn có thể tham gia vào một công nghệ khác, đó là Phun Lạnh.

Trong L-PBF, chùm tia laser được sử dụng để làm nóng từng lớp kim loại dạng bột đến điểm nóng chảy và tạo nên vật thể theo từng lớp. Titan nóng chảy ở nhiệt độ rất cao (1.600°C), do đó, các tác động nhiệt và cơ học của vật liệu sẽ cần được phân tích trước khi in 3D. Nhiệt độ nóng chảy của nhôm thấp hơn nhiều (khoảng 630°C), nhưng nhôm có độ phản xạ và độ dẫn nhiệt cao. Một khía cạnh thú vị khác của quá trình sản xuất bồi đắp bằng nhôm là nó tạo thành một lớp oxit tự nhiên, điều mà các kim loại khác thực hiện sau này trên các cạnh của chúng, điều đó có nghĩa là sự hiện diện của lớp mỏng này trên nhôm cũng làm chậm quá trình in.

Đối với DED, quá trình thực hiện khá tương tự với L-PBF, nhưng ở đây vật liệu bị nóng chảy khi được lắng đọng bởi vòi phun và có thể ở dạng bột hoặc dạng dây. Thông thường, công nghệ này mang lại tốc độ sản xuất cao hơn và chi phí trên mỗi đơn vị khối lượng thấp hơn.

Nguồn: RamLab

Trong trường hợp Phun chất kết dính (Binder Jetting), vật liệu ở dạng bột không được kết nối bằng nhiệt độ, chất kết dính được phun lên lớp tại các vị trí cụ thể bằng cách sử dụng máy in phun đa tia đầu phun. Sau khi in, sản phẩm in sẽ cần phải được xử lý hậu kỳ hóa rắn. Khi rời khỏi máy in 3D, các bộ phận rất dễ vỡ và xốp và sẽ cần được xử lý nhiệt để đạt được các đặc tính cơ học cuối cùng.

Nguồn: ExOne

Trong quy trình Phun Lạnh (Cold Spray), vật liệu kim loại được sử dụng cũng ở dạng bột, nhưng vì trong trường hợp này, bột kim loại không cần phải được làm nóng chảy nên việc phun lạnh sẽ tránh được sự biến dạng nhiệt và quy trình không cần phải được thực hiện trong một buồng kín có loại khí đặc biệt để bảo vệ.

Nguồn: Titomic

Đọc thêm về công nghệ phun lạnh tại đây.

Xử lý hậu kỳ

Để đạt được kết quả tối ưu, bộ phận kim loại cần phải trải qua một hoặc nhiều bước xử lý hậu kỳ. Xử lý hậu kì cho nhôm và titan không có quá nhiều sự khác biệt, vì vậy các bước sau đây áp dụng cho cả hai vật liệu. Bởi vì titan và nhôm thường được sử dụng trong các ứng dụng chịu ứng suất cơ học nên phương pháp phun bi là sự lựa chọn hàng đầu. Các hạt kim loại hoặc gốm nhỏ được thổi vào bề mặt của bộ phận để tạo ra sự biến dạng có kiểm soát của lớp bề mặt của bộ phận. Phương pháp này cải thiện độ bám dính của các lớp phủ tiếp theo và giảm khả năng xảy ra vết nứt, gãy, cùng nhiều vấn đề khác. Phun bi chỉ loại bỏ lớp vật liệu trên cùng, giúp cải thiện vẻ ngoài thẩm mỹ của bộ phận, loại bỏ bụi bẩn và ăn mòn, đồng thời hoàn thiện bề mặt để thực hiện các lớp phủ tiếp theo.

Nguồn: FacFox

Một lựa chọn khác là kết hợp in 3D kim loại với phương pháp sản xuất truyền thống. Gia công CNC là một quy trình xử lý hậu kỳ phù hợp cho mục đích này vì nó đảm bảo dung sai chặt chẽ và độ hoàn thiện bề mặt mong muốn. Với công nghệ DED nói riêng, các bộ phận in 3D có bề mặt rất nhám do kim loại bị nóng chảy trực tiếp trong quá trình ép đùn. Vì vậy, gia công CNC là một bước cần thiết để đạt được bề mặt nhẵn và rõ nét.

Ủ dung dịch cứng (solution annealing) là một lựa chọn xử lý nhiệt. Bộ phận kim loại sẽ được làm nóng lên nhiệt độ cao và làm mát nhanh chóng để thay đổi cấu trúc vi mô, giúp cải thiện độ dẻo của vật liệu, hoặc khả năng biến dạng khi tải trước khi phá vỡ. Nói chung, các bộ phận được hậu kì bằng phương pháp này thường có các tính chất cơ học tốt hơn. Phương pháp này chủ yếu được sử dụng cho các bộ phận nhôm.

Phương pháp thiêu kết cũng là một phương pháp hậu kì bắt buộc phải thực hiện cho nhôm và titan khi chúng được sử dụng trong các quy trình in 3D gián tiếp, như FDM hoặc Binder Jetting. Sau giai đoạn in, các bộ phận phải trải qua quá trình loại bỏ chất kết dính để tách các polyme khỏi chất kết dính kim loại. Các bộ phận sau đó được làm nóng đến một nhiệt độ nhất định trong lò thiêu kết nhằm đóng rắn vật thể cuối cùng.

Ứng dụng

Hàng không vũ trụ là ngành ứng dụng in 3D kim loại bằng titan nhiều nhất. Đây là một vật liệu lý tưởng cho các bộ phận được sử dụng trong hàng không vũ trụ, chẳng hạn như động cơ phản lực và tuabin khí, bởi vì sản phẩm được in 3D kim loại có thể làm giảm đáng kể trọng lượng của chúng. Một ví dụ về ứng dụng in 3D kim loại titan là sự hợp tác của Boeing với Norsk Titanium để sản xuất các thành phần có kích thước lớn cho 787 Dreamliner. Công nghệ được sử dụng trong quá trình này là DED, nhanh hơn 50 đến 100 lần so với các công nghệ in sử dụng bột khác và sử dụng nguyên liệu ít hơn 25 đến 50% so với phương pháp rèn. Điều này giúp hãng có thể tiết kiệm tới 3 triệu đô la trong chi phí sản xuất cho mỗi máy bay.

Mặc dù giá cao của titan có thể là một trở ngại cho việc sử dụng rộng rãi vật liệu này trong lĩnh vực ô tô, chúng ta có thể thấy titan đang ngày càng được sử dụng nhiều hơn trong lĩnh vực này, đặc biệt là ở phân khúc xa xỉ. Hiện tại, in 3D được sử dụng để tạo ra các phần có yêu cầu cao về tỷ lệ trọng lượng/hiệu suất. Ví dụ, Bugatti đã in caliper phanh cho hệ thống phanh titan bằng công nghệ SLM chỉ trong 45 giờ. Sản phẩm được tuyên bố là nhẹ hơn 40 phần trăm so với caliper phanh nhôm được sản xuất thông thường. Mặc dù có trọng lượng nhẹ hơn đáng kể, bộ phận titan trên vẫn đảm bảo độ co giãn và khả năng chống nhiệt của nó.

Nguồn: Nikon SLM solutions

Nhôm, mặt khác, thậm chí còn phổ biến hơn trong ngành công nghiệp ô tô. Porsche đã sử dụng in 3D để tạo ra pít-tông nhôm hiệu suất cao cho mẫu 911 hàng đầu của hãng, GT2 RS. Sử dụng công nghệ này, động cơ tăng áp kép 700 mã lực có thể tăng tới 30 mã lực và cải thiện hiệu quả hoạt động của động cơ. Ngoài ra, vào năm 2020, Porsche đã sản xuất một vỏ in 3D bằng nhôm cho một bộ truyền điện. Bộ phận này đã đủ tiêu chuẩn để có thể vượt qua tất cả các bài kiểm tra chất lượng và tải chất lượng của công ty.

Cuối cùng, titan là một vật liệu rất hấp dẫn trong ngành y tế vì có khả năng chống ăn mòn cũng như tính tương thích sinh học cao. Đây là một vật liệu hoàn hảo để ứng dụng cấy ghép chỉnh hình và cấy ghép nha khoa. In 3D cho phép tạo ra các cấu trúc xốp bắt chước kết cấu của xương, góp phần chữa lành nhanh chóng và đồng thời tương thích với việc phát triển xương và mô của cơ thể. Trabtech ở Thổ Nhĩ Kỳ tạo ra bộ phận cấy ghép trabecular bằng titan. Bộ phận này được sử dụng trong việc chưa trị các vấn đề liên qua đến hông. Đối với nhôm, vật liệu này ít được sử dụng trong ngành y tế hơn so với titan, nhưng nó vẫn có thể được sử dụng cho các ứng dụng chỉnh hình và nha khoa.

Nguồn: GE Additive

Giá cả

Giá thành cao chính là nhược điểm lớn nhất của titan. Theo Wohlers 2021, bột hợp kim ti-6ai-4V hoặc titan cấp 2 tinh khiết có giá khoảng 363 USD mỗi kg, con số này đã xếp titan vào một trong những phân đoạn giá cao nhất. Nhôm, mặt khác, rẻ hơn đáng kể, với hợp kim nhôm AISI7 có sẵn với giá $ 94/kg và AISI10mg với giá $ 98/kg.

Titan và nhôm sẽ có những ưu nhược điểm riêng. Trong từng lĩnh vực cũng như từng ứng dụng khác nhau, titan và nhôm sẽ mang lại những lợi ích cũng như hạn chế khác nhau. Bạn thường thấy vật liệu nào được sử dụng trong ngành mà bạn đang làm? Cùng thảo luận với Vinnotek nhé!

Nguồn: https://www.3dnatives.com/en/titanium-vs-aluminum-which-metal-3d-printing-160520234/

Thông tin liên hệ:

SĐT: (+84)905300382

Email: sales@vinnotek.com

Địa chỉ: 120/1/11 Đặng Thùy Trâm, Phường 13, Quận Bình Thạnh, TPHCM

LinkedIn: Link

Facebook: Link

Quy trình sản xuất và đặc tính của titan và nhôm

Quy trình sản xuất Titan

Titan là một vật liệu không tồn tại trong tự nhiên như một nguyên tố mà thay vào đó phải được chiết xuất từ các khoáng chất như rutile (TiO2) hoặc ilmenit (FeTiO3). Việc khai thác titan nguyên chất là một quá trình phức tạp bao gồm nhiều bước. Phương pháp được sử dụng rộng rãi nhất để sản xuất titan nguyên chất là phương pháp Kroll, do nhà hóa học người Mỹ William J. Kroll phát triển vào năm 1940. Phương pháp này liên quan đến việc khử titan dioxide (TiO2) bằng khí clo (Cl2) để sản xuất titan tetrachloride ( TiCl4), sau đó được khử bằng magie (Mg). Mặc dù phương pháp Kroll có hiệu quả trong việc sản xuất titan nguyên chất nhưng đây là một quy trình tốn kém và sử dụng nhiều năng lượng. Ngoài ra, khả năng phản ứng cao của titan khiến cho việc thu được dưới dạng kim loại nguyên chất trở nên khó khăn, đến mức một mẫu có độ tinh khiết 99,9% được coi là titan nguyên chất về mặt thương mại. Do đó, nó thường được sử dụng kết hợp với các nguyên tố khác để tạo thành hợp kim.

Nguồn: PyroGenesis Additive

Titan có nhiều đặc tính khiến nó rất linh hoạt và hữu ích trong một số lĩnh vực. Vì việc chế xuất ra Titan nguyên chất rất tốn kém, kim loại này thường thường được sử dụng ở dạng hợp kim, nhưng titan chiết xuất nguyên chất được sử dụng trong một số ứng dụng nhất định, chẳng hạn như trong ngành y tế, do tính tương thích sinh học cao của nó. Đặc điểm chính của nó là độ bền cơ học cao, mật độ thấp, khả năng chống ăn mòn tuyệt vời và độ cứng cao.

Các hợp kim titan chính được sử dụng trong in 3D bao gồm:

Titanium 6Al-4V, grade 5: Hợp kim titan quan trọng nhất và phổ biến nhất. Nó được sử dụng trong sản xuất bồi đắp vì độ bền và độ bền cao. Hợp kim này bao gồm titan, nhôm và vanadi và có thể chịu được nhiệt độ cao và môi trường ăn mòn.

Titanium 6Al-4V, grade 23: Thường được sử dụng trong cấy ghép y tế và chân tay giả nhờ tính tương thích sinh học.

Titanium Beta 21S: Mạnh hơn hợp kim titan thông thường, nó cũng có khả năng chống oxy hóa và biến dạng cao hơn. Nó hoàn hảo cho các ứng dụng cấy ghép chỉnh hình và động cơ hàng không vũ trụ. Beta titan được đánh giá cao trong chỉnh nha.

Cp-Ti (titan nguyên chất), grade 1, 2: Hợp kim này được sử dụng trong ngành y tế với nhiều ứng dụng do tính tương thích sinh học của titan với cơ thể con người.

TA15: Một hợp kim được làm gần như hoàn toàn bằng titan, được thêm vào nhôm và zirconi. Các thành phần làm từ hợp kim này rất bền và chịu được nhiệt độ cao, những đặc điểm này là lý do mà TA15 lý tưởng để chế tạo các bộ phận dùng trong máy bay và động cơ. In 3D với TA15 sẽ tạo ra những bộ phận có sức mạnh như thông thường nhưng trọng lượng lại nhẹ hơn đáng kể.

Quy trình sản xuất nhôm

Nhôm là kim loại được sử dụng rất nhiều trong in 3D. Nó mang lại sự dung hòa tuyệt vời giữa độ nhẹ và độ bền. Ngoài khả năng chống ăn mòn, nhôm còn có thể được dùng để hàn. Cũng như Titan, rất hiếm khi tìm thấy nhôm ở trạng thái nguyên chất. Vì vậy nó được sử dụng ở dạng hợp kim, với các kim loại khác như như silicon và magiê nhằm cải thiện các tính chất vật lý và cơ học của nó. Đối với nhôm, hai quy trình công nghiệp liên tiếp giúp có thể thu được vật liệu ở trạng thái nguyên chất. Trong quy trình đầu tiên, được gọi là quy trình Bayer, oxit nhôm thu được từ quặng bauxite. Quặng được rửa sạch và nghiền nát, hòa tan trong xút và lọc để thu được nhôm hydroxit nguyên chất. Sau đó nó được đun nóng để thu được bột oxit nhôm. Trong quy trình thứ hai, được gọi là quy trình Hall-Heroult, quá trình khử nhôm oxit bằng điện phân được thực hiện để thu được nhôm nguyên chất. Hầu hết các nhà máy chế biến đều được xây dựng gần mỏ nhằm giảm chi phí vận chuyển quặng.

Nguồn: xtra GmbH

Nguồn: xtra GmbHNhư đã đề cập ở trên, hợp kim nhôm phổ biến hơn dạng nguyên chất và được sử dụng trong nhiều ứng dụng công nghiệp. Ngoài ra, chúng có tỷ lệ độ bền trên trọng lượng rất tốt và khả năng chống mỏi và ăn mòn rất tốt. Chúng cũng có thể dễ dàng tái chế, dẫn nhiệt và dẫn điện và có độc tính thấp.

Các hợp kim chính được sử dụng trong in 3D nhôm:

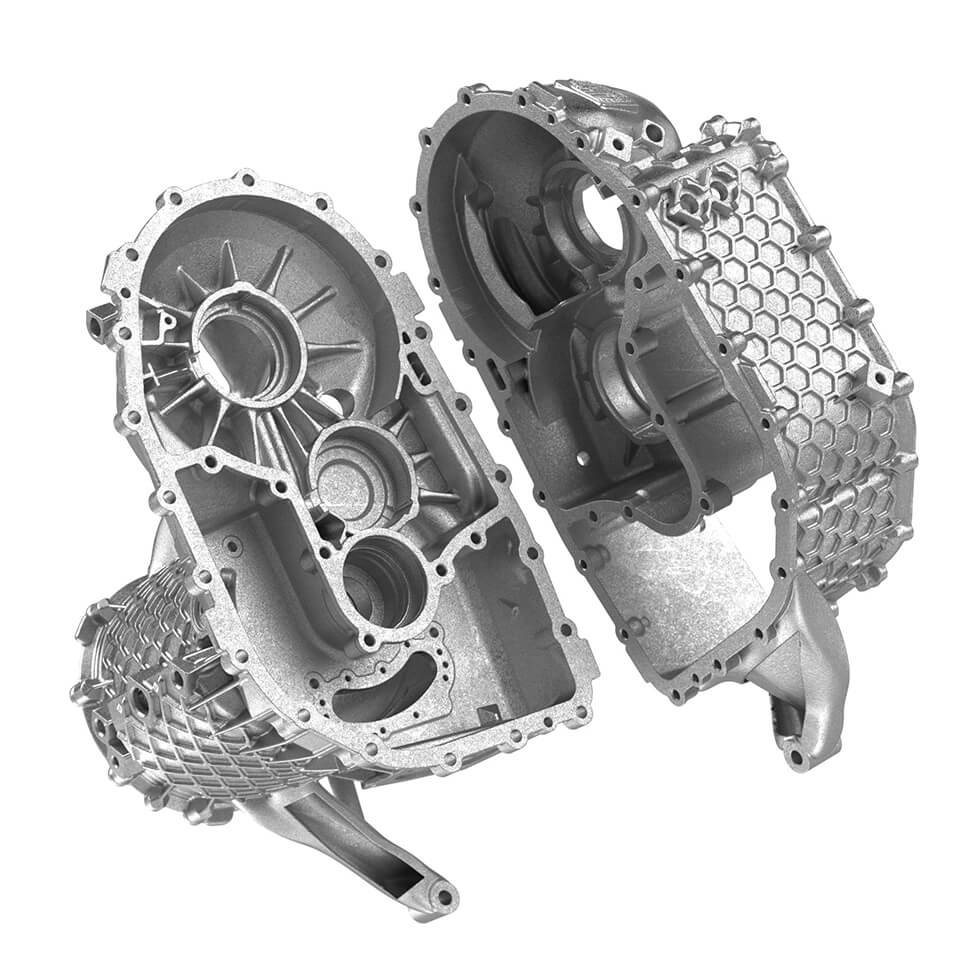

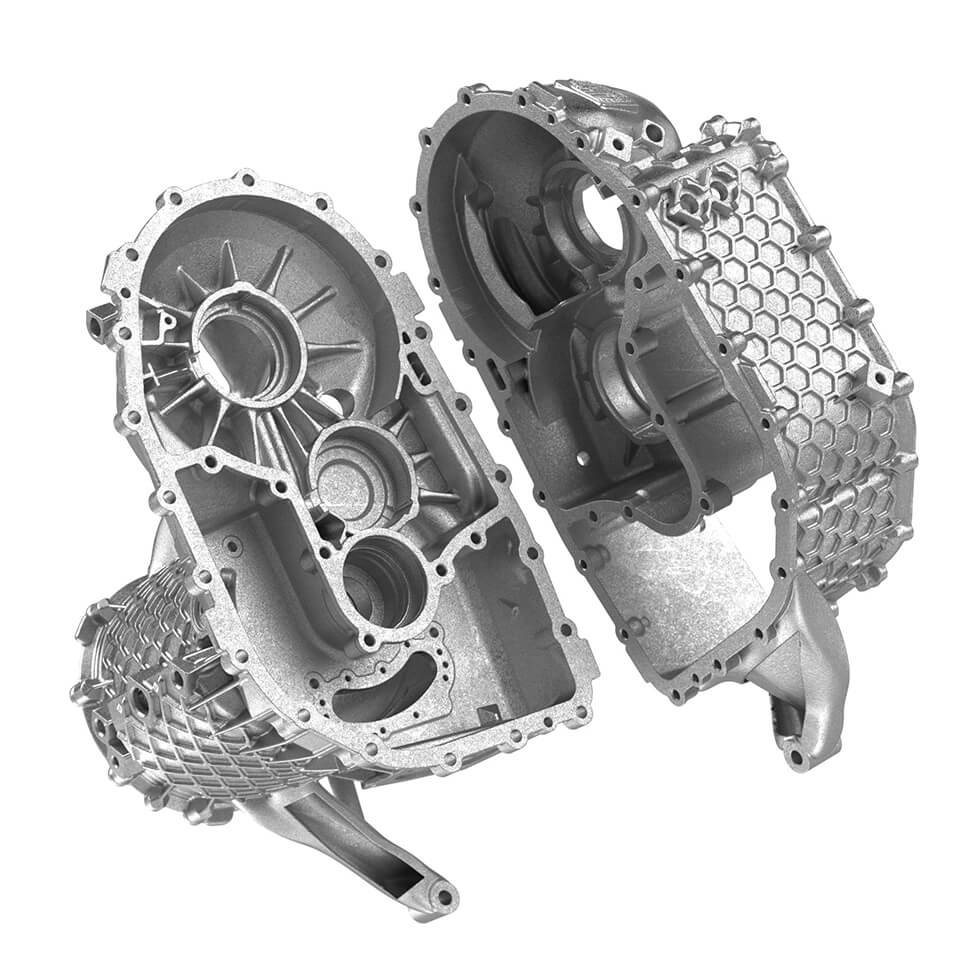

AISi10Mg: Đây là hợp kim phổ biến nhất được hình thành từ silicon và magiê. Nó có thể được sử dụng để sản xuất các bộ phận rắn và phức tạp và được sử dụng để tạo ra các vật thể khác nhau như vỏ, bộ phận động cơ và công cụ sản xuất.

Al2139: Hợp kim nhôm bền nhất, lý tưởng cho các ngành công nghiệp như ô tô do trọng lượng nhẹ, độ bền và khả năng kháng hóa chất cao. Nó đã được sử dụng bởi các tổ chức như Không quân Hoa Kỳ, Mercedes-Benz và Airbus. Cái hay của vật liệu này là nó được thiết kế đặc biệt cho sản xuất bồi đắp và vượt trội hơn nhiều hợp kim khác trên thị trường.

Dòng Al 7000: Đây là dòng hợp kim bột nổi tiếng, có độ bền kéo cao và khả năng chịu nhiệt độ thấp.

Al 6061 & Al 7075: Gần đây, hai hợp kim này cho ra các bộ phận in 3D tốt hơn so với các hợp kim khác. 6061 có độ bền kéo và độ cứng thấp hơn 7075. Mặt khác, 7075 có khả năng chống va đập tốt hơn và ít biến dạng hơn nhôm 6061.

A201.1: Nó là một phần của loạt hợp kim nhôm-đồng 200, được biết là rất bền. Tuy nhiên, chúng rất khó để đúc. Các hợp kim này được khuyên dùng cho các ứng dụng có tỷ lệ cường độ trên trọng lượng quan trọng, chẳng hạn như trong vận tải và hàng không vũ trụ.

Điểm khác biệt giữa hai vật liệu

Xét về tỷ lệ độ bền trên trọng lượng, titan là lựa chọn lý tưởng khi cần độ bền cao, đó là lý do tại sao nó được sử dụng cho các bộ phận y tế hoặc thậm chí trong các bộ phận vệ tinh. Mặt khác, mặc dù nhôm kém bền hơn titan nhưng nó nhẹ hơn nhiều và giá cả phải chăng hơn. Về tính chất nhiệt, nhôm hoàn hảo cho các ứng dụng đòi hỏi độ dẫn nhiệt cao trong khi titan rất lý tưởng cho các ứng dụng trong môi trường nhiệt độ cao do điểm nóng chảy cao, chẳng hạn như các bộ phận động cơ hàng không vũ trụ. Cả nhôm và titan đều có khả năng chống ăn mòn tuyệt vời. Tuy nhiên, titan có tính tương thích sinh học cao hơn nhôm, đó là lý do tại sao nó được sử dụng rộng rãi trong lĩnh vực y tế.

Dạng vật liệu và khả năng tương thích với công nghệ in 3D

Dạng vật liệu

Trong hầu hết các trường hợp, titan và nhôm ở dạng bột, mặc dù chúng cũng có thể có ở dạng dây, chẳng hạn như dây tóc titan hoặc nhôm do Virtual Foundry hoặc Nanoe cung cấp. Để in 3D các bộ phận bằng các kim loại này, trước tiên phải thu được bột hợp kim, được thực hiện bằng hai kỹ thuật chính: nguyên tử hóa plasma hoặc nguyên tử hóa khí. Nguyên tử hóa plasma (khí ion hóa) là một quá trình sử dụng nhiệt độ cao, nguồn năng lượng và nhiệt, môi trường trơ như argon và vận tốc cao để nguyên tử hóa kim loại. Quá trình này tạo ra bột chất lượng cao, chống mài mòn. Mặt khác, quá trình nguyên tử hóa khí sử dụng không khí, argon hoặc helium làm khí để phân mảnh dòng vật liệu nóng chảy. Đây là một quá trình rất hiệu quả, được sử dụng rộng rãi để sản xuất bột kim loại hình cầu mịn. Kỹ thuật được sử dụng để sản xuất bột kim loại rất quan trọng vì nó ảnh hưởng rất nhiều đến các tính chất cuối cùng của bộ phận in 3D.

Công nghệ 3D được sử dụng

Titan có thể được sử dụng trong nhiều quy trình in 3D khác nhau, bao gồm phản ứng tổng hợp lớp bột laser (L-PBF), DED và phun chất kết dính (Binder Jetting). Đối với nhôm, nó không chỉ có thể thể tham gia vào các quy trình kể trên mà còn có thể tham gia vào một công nghệ khác, đó là Phun Lạnh.

Trong L-PBF, chùm tia laser được sử dụng để làm nóng từng lớp kim loại dạng bột đến điểm nóng chảy và tạo nên vật thể theo từng lớp. Titan nóng chảy ở nhiệt độ rất cao (1.600°C), do đó, các tác động nhiệt và cơ học của vật liệu sẽ cần được phân tích trước khi in 3D. Nhiệt độ nóng chảy của nhôm thấp hơn nhiều (khoảng 630°C), nhưng nhôm có độ phản xạ và độ dẫn nhiệt cao. Một khía cạnh thú vị khác của quá trình sản xuất bồi đắp bằng nhôm là nó tạo thành một lớp oxit tự nhiên, điều mà các kim loại khác thực hiện sau này trên các cạnh của chúng, điều đó có nghĩa là sự hiện diện của lớp mỏng này trên nhôm cũng làm chậm quá trình in.

Đối với DED, quá trình thực hiện khá tương tự với L-PBF, nhưng ở đây vật liệu bị nóng chảy khi được lắng đọng bởi vòi phun và có thể ở dạng bột hoặc dạng dây. Thông thường, công nghệ này mang lại tốc độ sản xuất cao hơn và chi phí trên mỗi đơn vị khối lượng thấp hơn.

Nguồn: RamLab

Trong trường hợp Phun chất kết dính (Binder Jetting), vật liệu ở dạng bột không được kết nối bằng nhiệt độ, chất kết dính được phun lên lớp tại các vị trí cụ thể bằng cách sử dụng máy in phun đa tia đầu phun. Sau khi in, sản phẩm in sẽ cần phải được xử lý hậu kỳ hóa rắn. Khi rời khỏi máy in 3D, các bộ phận rất dễ vỡ và xốp và sẽ cần được xử lý nhiệt để đạt được các đặc tính cơ học cuối cùng.

Nguồn: ExOne

Trong quy trình Phun Lạnh (Cold Spray), vật liệu kim loại được sử dụng cũng ở dạng bột, nhưng vì trong trường hợp này, bột kim loại không cần phải được làm nóng chảy nên việc phun lạnh sẽ tránh được sự biến dạng nhiệt và quy trình không cần phải được thực hiện trong một buồng kín có loại khí đặc biệt để bảo vệ.

Nguồn: Titomic

Đọc thêm về công nghệ phun lạnh tại đây.

Xử lý hậu kỳ

Để đạt được kết quả tối ưu, bộ phận kim loại cần phải trải qua một hoặc nhiều bước xử lý hậu kỳ. Xử lý hậu kì cho nhôm và titan không có quá nhiều sự khác biệt, vì vậy các bước sau đây áp dụng cho cả hai vật liệu. Bởi vì titan và nhôm thường được sử dụng trong các ứng dụng chịu ứng suất cơ học nên phương pháp phun bi là sự lựa chọn hàng đầu. Các hạt kim loại hoặc gốm nhỏ được thổi vào bề mặt của bộ phận để tạo ra sự biến dạng có kiểm soát của lớp bề mặt của bộ phận. Phương pháp này cải thiện độ bám dính của các lớp phủ tiếp theo và giảm khả năng xảy ra vết nứt, gãy, cùng nhiều vấn đề khác. Phun bi chỉ loại bỏ lớp vật liệu trên cùng, giúp cải thiện vẻ ngoài thẩm mỹ của bộ phận, loại bỏ bụi bẩn và ăn mòn, đồng thời hoàn thiện bề mặt để thực hiện các lớp phủ tiếp theo.

Nguồn: FacFox

Một lựa chọn khác là kết hợp in 3D kim loại với phương pháp sản xuất truyền thống. Gia công CNC là một quy trình xử lý hậu kỳ phù hợp cho mục đích này vì nó đảm bảo dung sai chặt chẽ và độ hoàn thiện bề mặt mong muốn. Với công nghệ DED nói riêng, các bộ phận in 3D có bề mặt rất nhám do kim loại bị nóng chảy trực tiếp trong quá trình ép đùn. Vì vậy, gia công CNC là một bước cần thiết để đạt được bề mặt nhẵn và rõ nét.

Ủ dung dịch cứng (solution annealing) là một lựa chọn xử lý nhiệt. Bộ phận kim loại sẽ được làm nóng lên nhiệt độ cao và làm mát nhanh chóng để thay đổi cấu trúc vi mô, giúp cải thiện độ dẻo của vật liệu, hoặc khả năng biến dạng khi tải trước khi phá vỡ. Nói chung, các bộ phận được hậu kì bằng phương pháp này thường có các tính chất cơ học tốt hơn. Phương pháp này chủ yếu được sử dụng cho các bộ phận nhôm.

Phương pháp thiêu kết cũng là một phương pháp hậu kì bắt buộc phải thực hiện cho nhôm và titan khi chúng được sử dụng trong các quy trình in 3D gián tiếp, như FDM hoặc Binder Jetting. Sau giai đoạn in, các bộ phận phải trải qua quá trình loại bỏ chất kết dính để tách các polyme khỏi chất kết dính kim loại. Các bộ phận sau đó được làm nóng đến một nhiệt độ nhất định trong lò thiêu kết nhằm đóng rắn vật thể cuối cùng.

Ứng dụng

Hàng không vũ trụ là ngành ứng dụng in 3D kim loại bằng titan nhiều nhất. Đây là một vật liệu lý tưởng cho các bộ phận được sử dụng trong hàng không vũ trụ, chẳng hạn như động cơ phản lực và tuabin khí, bởi vì sản phẩm được in 3D kim loại có thể làm giảm đáng kể trọng lượng của chúng. Một ví dụ về ứng dụng in 3D kim loại titan là sự hợp tác của Boeing với Norsk Titanium để sản xuất các thành phần có kích thước lớn cho 787 Dreamliner. Công nghệ được sử dụng trong quá trình này là DED, nhanh hơn 50 đến 100 lần so với các công nghệ in sử dụng bột khác và sử dụng nguyên liệu ít hơn 25 đến 50% so với phương pháp rèn. Điều này giúp hãng có thể tiết kiệm tới 3 triệu đô la trong chi phí sản xuất cho mỗi máy bay.

Mặc dù giá cao của titan có thể là một trở ngại cho việc sử dụng rộng rãi vật liệu này trong lĩnh vực ô tô, chúng ta có thể thấy titan đang ngày càng được sử dụng nhiều hơn trong lĩnh vực này, đặc biệt là ở phân khúc xa xỉ. Hiện tại, in 3D được sử dụng để tạo ra các phần có yêu cầu cao về tỷ lệ trọng lượng/hiệu suất. Ví dụ, Bugatti đã in caliper phanh cho hệ thống phanh titan bằng công nghệ SLM chỉ trong 45 giờ. Sản phẩm được tuyên bố là nhẹ hơn 40 phần trăm so với caliper phanh nhôm được sản xuất thông thường. Mặc dù có trọng lượng nhẹ hơn đáng kể, bộ phận titan trên vẫn đảm bảo độ co giãn và khả năng chống nhiệt của nó.

Nguồn: Nikon SLM solutions

Nhôm, mặt khác, thậm chí còn phổ biến hơn trong ngành công nghiệp ô tô. Porsche đã sử dụng in 3D để tạo ra pít-tông nhôm hiệu suất cao cho mẫu 911 hàng đầu của hãng, GT2 RS. Sử dụng công nghệ này, động cơ tăng áp kép 700 mã lực có thể tăng tới 30 mã lực và cải thiện hiệu quả hoạt động của động cơ. Ngoài ra, vào năm 2020, Porsche đã sản xuất một vỏ in 3D bằng nhôm cho một bộ truyền điện. Bộ phận này đã đủ tiêu chuẩn để có thể vượt qua tất cả các bài kiểm tra chất lượng và tải chất lượng của công ty.

Cuối cùng, titan là một vật liệu rất hấp dẫn trong ngành y tế vì có khả năng chống ăn mòn cũng như tính tương thích sinh học cao. Đây là một vật liệu hoàn hảo để ứng dụng cấy ghép chỉnh hình và cấy ghép nha khoa. In 3D cho phép tạo ra các cấu trúc xốp bắt chước kết cấu của xương, góp phần chữa lành nhanh chóng và đồng thời tương thích với việc phát triển xương và mô của cơ thể. Trabtech ở Thổ Nhĩ Kỳ tạo ra bộ phận cấy ghép trabecular bằng titan. Bộ phận này được sử dụng trong việc chưa trị các vấn đề liên qua đến hông. Đối với nhôm, vật liệu này ít được sử dụng trong ngành y tế hơn so với titan, nhưng nó vẫn có thể được sử dụng cho các ứng dụng chỉnh hình và nha khoa.

Nguồn: GE Additive

Giá cả

Giá thành cao chính là nhược điểm lớn nhất của titan. Theo Wohlers 2021, bột hợp kim ti-6ai-4V hoặc titan cấp 2 tinh khiết có giá khoảng 363 USD mỗi kg, con số này đã xếp titan vào một trong những phân đoạn giá cao nhất. Nhôm, mặt khác, rẻ hơn đáng kể, với hợp kim nhôm AISI7 có sẵn với giá $ 94/kg và AISI10mg với giá $ 98/kg.

Titan và nhôm sẽ có những ưu nhược điểm riêng. Trong từng lĩnh vực cũng như từng ứng dụng khác nhau, titan và nhôm sẽ mang lại những lợi ích cũng như hạn chế khác nhau. Bạn thường thấy vật liệu nào được sử dụng trong ngành mà bạn đang làm? Cùng thảo luận với Vinnotek nhé!

Nguồn: https://www.3dnatives.com/en/titanium-vs-aluminum-which-metal-3d-printing-160520234/

Thông tin liên hệ:

SĐT: (+84)905300382

Email: sales@vinnotek.com

Địa chỉ: 120/1/11 Đặng Thùy Trâm, Phường 13, Quận Bình Thạnh, TPHCM

LinkedIn: Link

Facebook: Link